本项目以实现中小型工件的高精度自动切割为目标,设计了一套集进给、定位、切割、回位于一体的自动化装置。设备采用伺服驱动与滚珠丝杠传动相结合的结构,实现线性精密进给与可控切割路径控制。

整机主要由以下部分构成:

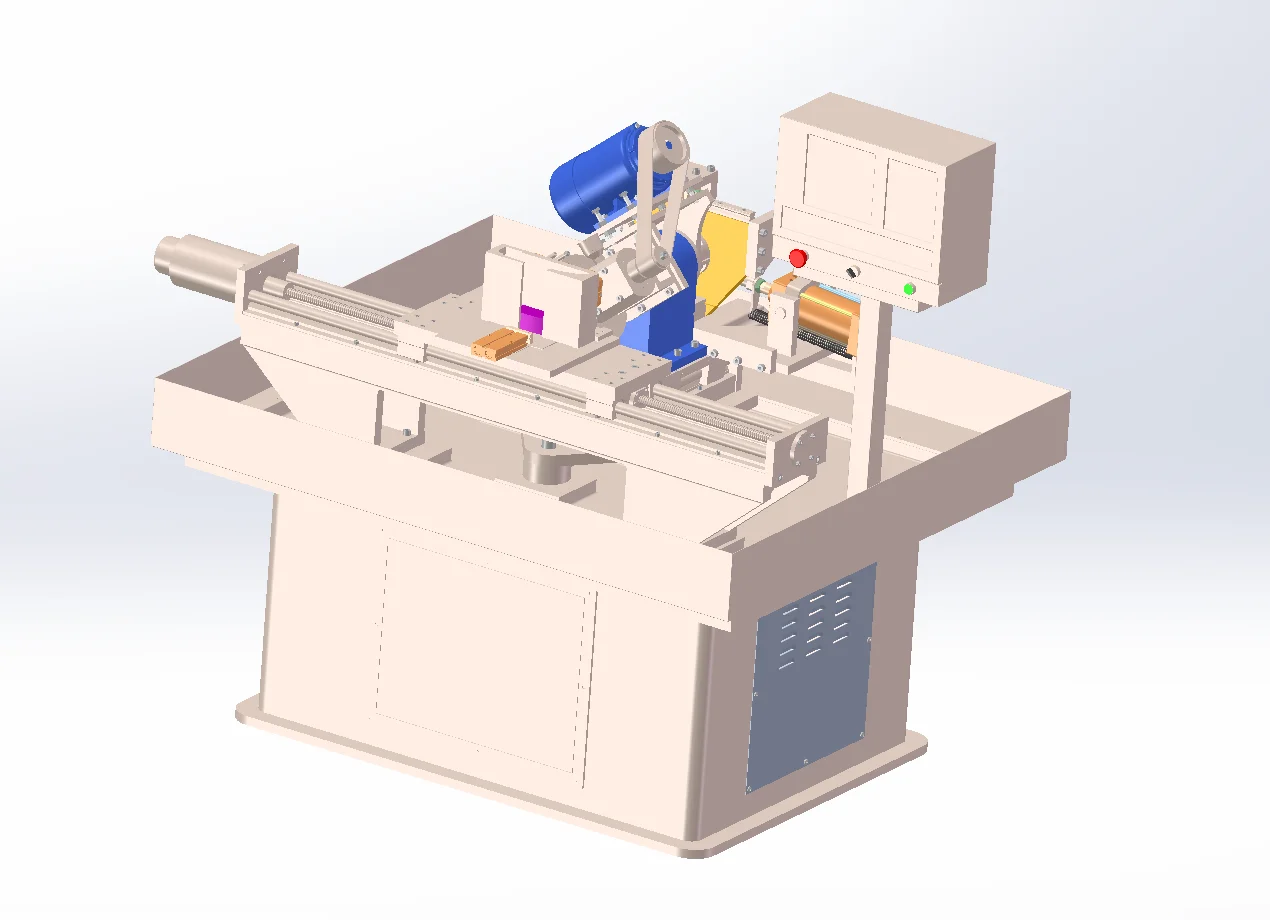

① 主体框架与操作台:底座采用Q235钢板焊接成型,厚度8mm,保证设备运行时的刚性与稳定性。外罩采用钣金结构,内置控制电路与冷却系统。操作台面安装线性滑轨与丝杠传动机构,支持双向平稳运动。

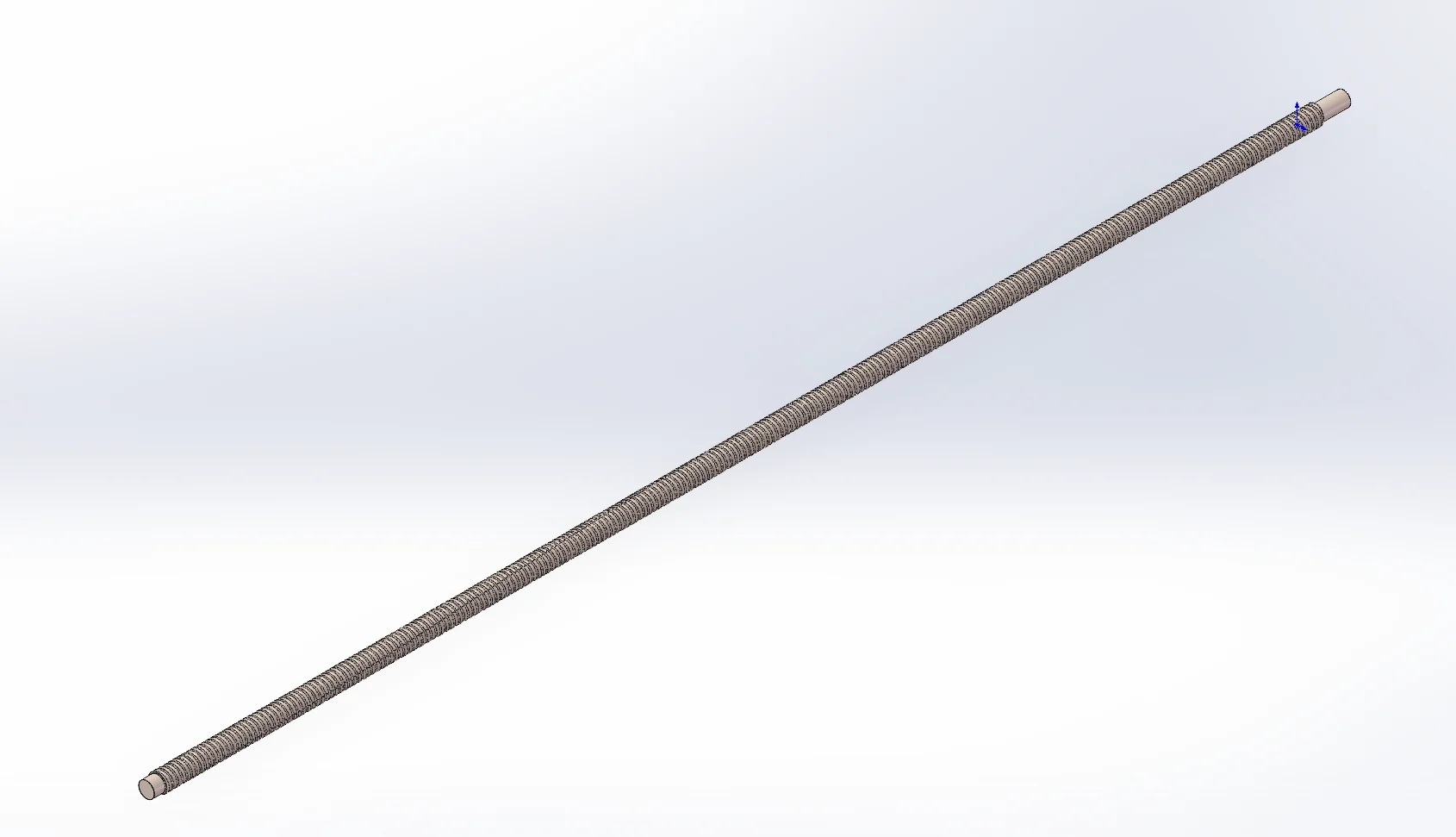

② 传动与进给系统:核心部分为滚珠丝杠传动机构(见图2),丝杠直径Φ20mm,导程P=5mm。经计算,当伺服电机转速1500rpm、传动效率η=0.9时,移动速度可达7.5m/min,重复定位精度±0.02mm,完全满足精密切割需求。

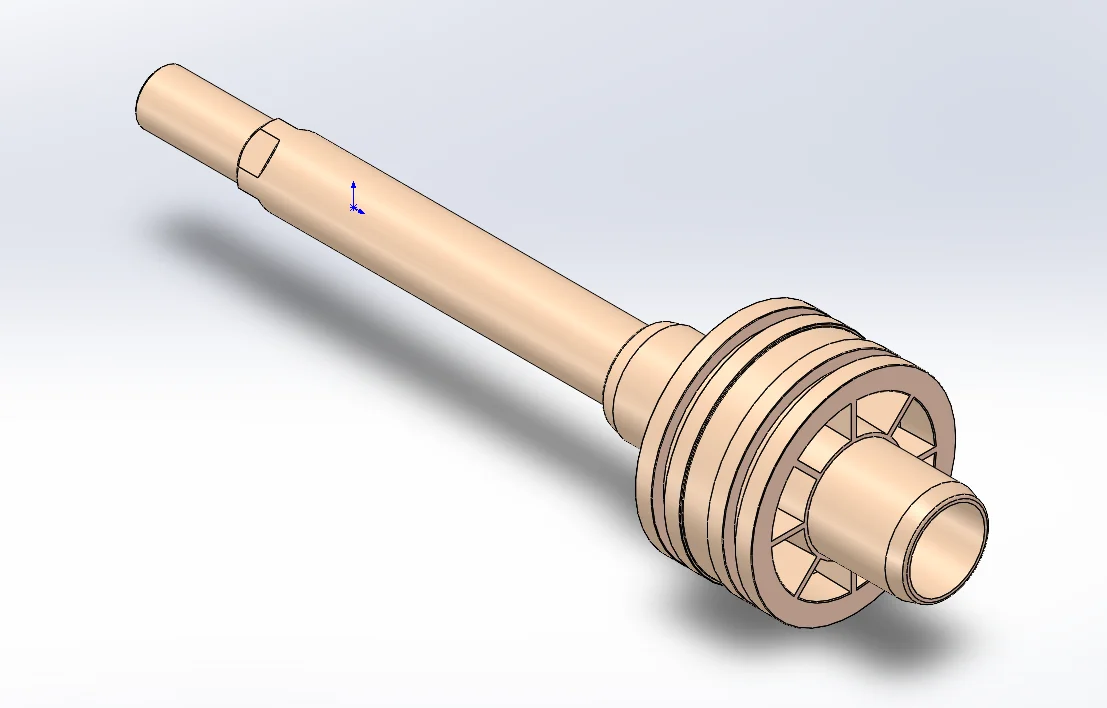

③ 切割主轴机构:切割头采用电机带动锯片旋转(见图3),主轴通过皮带与电机相连,皮带传动比1:2,可提升输出转速与切削线速度。刀具转速范围为2000–4000rpm,可适应不同材料的切割。主轴端配有防护罩与吸尘接口,保障安全与清洁。

④ 自动进出料与定位模块:通过气缸夹紧机构配合滑块限位,实现工件的自动定位与夹紧。进料段配有滚轮支撑,方便长料推送;出料端设有缓冲托架,防止工件滑落损伤。

⑤ 控制系统:整机采用PLC+触摸屏控制,内置自动/手动模式切换、行程限制与急停保护。操作员可通过界面设置切割长度、进给速度与刀具转速,实现参数化控制。

设计流程历时约8周:前2周完成结构方案设计与参数计算,3–6周完成三维建模及运动仿真,最后2周进行工程图绘制与结构优化。仿真分析结果表明,丝杠轴向载荷不超过400N,最大变形量0.12mm,安全系数>3。

本设计实现了从机械结构、传动机构到电控系统的完整方案,具备高精度、高安全性与高自动化特征。通过本项目,我系统掌握了丝杠传动设计计算、伺服驱动匹配与SolidWorks仿真分析的综合应用能力。

#机械设计 #自动切割机 #滚珠丝杠 #伺服驱动 #SolidWorks建模 #传动设计 #自动化控制 #结构仿真 #PLC系统

整机主要由以下部分构成:

① 主体框架与操作台:底座采用Q235钢板焊接成型,厚度8mm,保证设备运行时的刚性与稳定性。外罩采用钣金结构,内置控制电路与冷却系统。操作台面安装线性滑轨与丝杠传动机构,支持双向平稳运动。

② 传动与进给系统:核心部分为滚珠丝杠传动机构(见图2),丝杠直径Φ20mm,导程P=5mm。经计算,当伺服电机转速1500rpm、传动效率η=0.9时,移动速度可达7.5m/min,重复定位精度±0.02mm,完全满足精密切割需求。

③ 切割主轴机构:切割头采用电机带动锯片旋转(见图3),主轴通过皮带与电机相连,皮带传动比1:2,可提升输出转速与切削线速度。刀具转速范围为2000–4000rpm,可适应不同材料的切割。主轴端配有防护罩与吸尘接口,保障安全与清洁。

④ 自动进出料与定位模块:通过气缸夹紧机构配合滑块限位,实现工件的自动定位与夹紧。进料段配有滚轮支撑,方便长料推送;出料端设有缓冲托架,防止工件滑落损伤。

⑤ 控制系统:整机采用PLC+触摸屏控制,内置自动/手动模式切换、行程限制与急停保护。操作员可通过界面设置切割长度、进给速度与刀具转速,实现参数化控制。

设计流程历时约8周:前2周完成结构方案设计与参数计算,3–6周完成三维建模及运动仿真,最后2周进行工程图绘制与结构优化。仿真分析结果表明,丝杠轴向载荷不超过400N,最大变形量0.12mm,安全系数>3。

本设计实现了从机械结构、传动机构到电控系统的完整方案,具备高精度、高安全性与高自动化特征。通过本项目,我系统掌握了丝杠传动设计计算、伺服驱动匹配与SolidWorks仿真分析的综合应用能力。

#机械设计 #自动切割机 #滚珠丝杠 #伺服驱动 #SolidWorks建模 #传动设计 #自动化控制 #结构仿真 #PLC系统