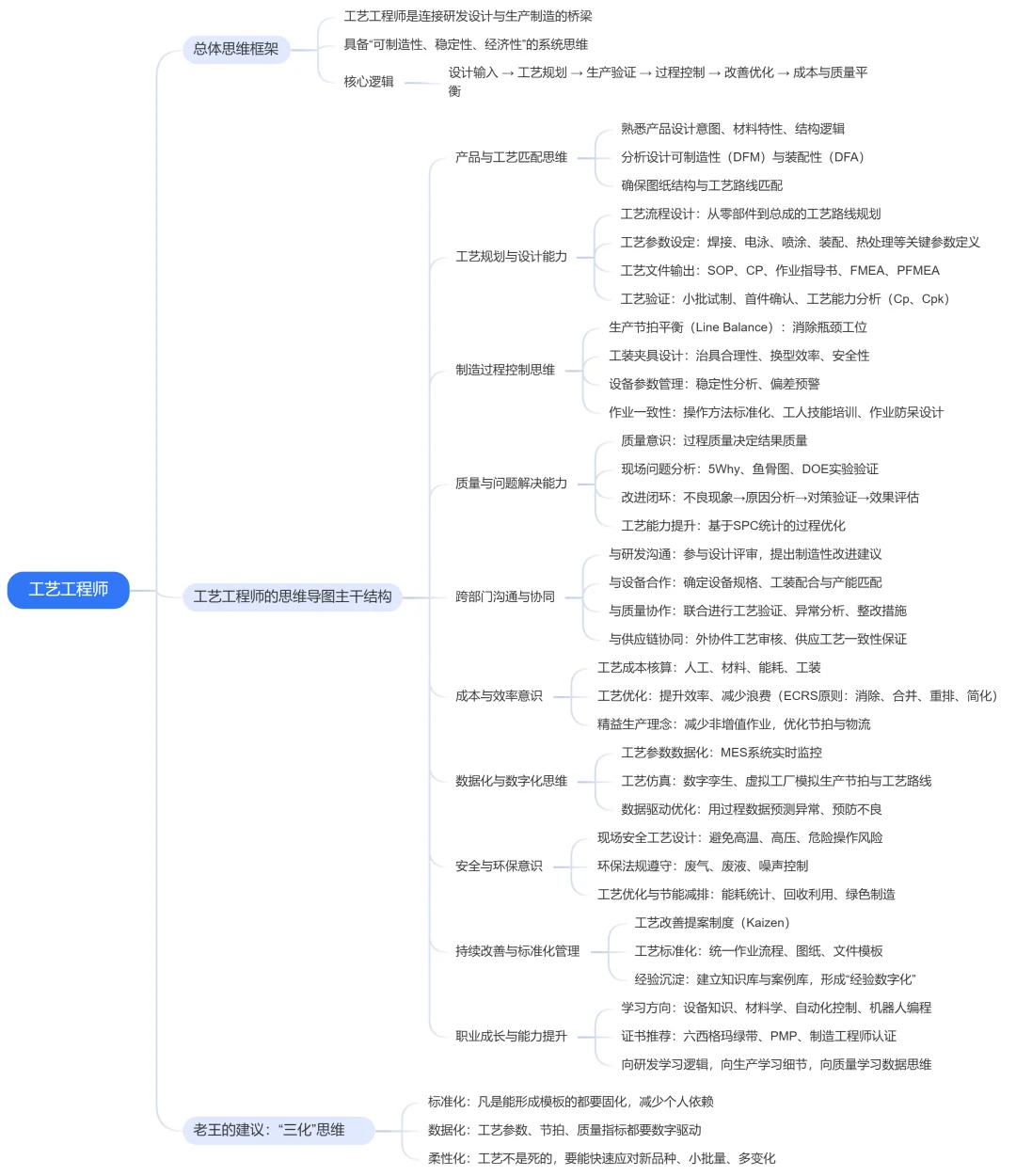

一、总体思维框架工艺工程师要既懂设计逻辑,又懂生产现场,具备“可制造性、稳定性、经济性”的系统思维。

核心逻辑:设计输入 → 工艺规划 → 生产验证 → 过程控制 → 改善优化 → 成本与质量平衡

二、工艺工程师的思维导图主干结构

产品与工艺匹配思维

熟悉产品设计意图、材料特性、结构逻辑。

分析设计可制造性(DFM)与装配性(DFA)。

确保图纸结构与工艺路线匹配,避免“设计能画、生产不能做”。

工艺规划与设计能力

工艺流程设计:从零部件到总成的工艺路线规划。

工艺参数设定:焊接、电泳、喷涂、装配、热处理等关键参数定义。

工艺文件输出:SOP、CP、作业指导书、FMEA、PFMEA。

工艺验证:小批试制、首件确认、工艺能力分析(Cp、Cpk)。

制造过程控制思维

生产节拍平衡(Line Balance):消除瓶颈工位。

工装夹具设计:治具合理性、换型效率、安全性。

设备参数管理:稳定性分析、偏差预警。

作业一致性:操作方法标准化、工人技能培训、作业防呆设计。

质量与问题解决能力

质量意识:过程质量决定结果质量。

现场问题分析:5Why、鱼骨图、DOE实验验证。

改进闭环:不良现象→原因分析→对策验证→效果评估。

工艺能力提升:基于SPC统计的过程优化。

跨部门沟通与协同

与研发沟通:参与设计评审,提出制造性改进建议。

与设备合作:确定设备规格、工装配合与产能匹配。

与质量协作:联合进行工艺验证、异常分析、整改措施。

与供应链协同:外协件工艺审核、供应工艺一致性保证。

成本与效率意识

工艺成本核算:人工、材料、能耗、工装。

工艺优化:提升效率、减少浪费(ECRS原则:消除、合并、重排、简化)。

精益生产理念:减少非增值作业,优化节拍与物流。

安全与环保意识

现场安全工艺设计:避免高温、高压、危险操作风险

环保法规遵守:废气、废液、噪声控制。

工艺优化与节能减排:能耗统计、回收利用、绿色制造。

持续改善与标准化管理

工艺标准化:统一作业流程、图纸、文件模板。

经验沉淀:建立知识库与案例库,形成“经验数字化”

职业成长与能力提升

学习方向:设备知识、材料学、自动化控制、机器人编程。

证书推荐:六西格玛绿带、PMP、制造工程师认证。

向研发学习逻辑,向生产学习细节,向质量学习数据思维。

三、老王的建议:工艺工程师要学会“三化”思维

凡是能形成模板的都要固化,减少个人依赖。

工艺参数、节拍、质量指标都要数字驱动。

工艺不是死的,要能快速应对新品种、小批量、多变化。

核心逻辑:设计输入 → 工艺规划 → 生产验证 → 过程控制 → 改善优化 → 成本与质量平衡

二、工艺工程师的思维导图主干结构

产品与工艺匹配思维

熟悉产品设计意图、材料特性、结构逻辑。

分析设计可制造性(DFM)与装配性(DFA)。

确保图纸结构与工艺路线匹配,避免“设计能画、生产不能做”。

工艺规划与设计能力

工艺流程设计:从零部件到总成的工艺路线规划。

工艺参数设定:焊接、电泳、喷涂、装配、热处理等关键参数定义。

工艺文件输出:SOP、CP、作业指导书、FMEA、PFMEA。

工艺验证:小批试制、首件确认、工艺能力分析(Cp、Cpk)。

制造过程控制思维

生产节拍平衡(Line Balance):消除瓶颈工位。

工装夹具设计:治具合理性、换型效率、安全性。

设备参数管理:稳定性分析、偏差预警。

作业一致性:操作方法标准化、工人技能培训、作业防呆设计。

质量与问题解决能力

质量意识:过程质量决定结果质量。

现场问题分析:5Why、鱼骨图、DOE实验验证。

改进闭环:不良现象→原因分析→对策验证→效果评估。

工艺能力提升:基于SPC统计的过程优化。

跨部门沟通与协同

与研发沟通:参与设计评审,提出制造性改进建议。

与设备合作:确定设备规格、工装配合与产能匹配。

与质量协作:联合进行工艺验证、异常分析、整改措施。

与供应链协同:外协件工艺审核、供应工艺一致性保证。

成本与效率意识

工艺成本核算:人工、材料、能耗、工装。

工艺优化:提升效率、减少浪费(ECRS原则:消除、合并、重排、简化)。

精益生产理念:减少非增值作业,优化节拍与物流。

安全与环保意识

现场安全工艺设计:避免高温、高压、危险操作风险

环保法规遵守:废气、废液、噪声控制。

工艺优化与节能减排:能耗统计、回收利用、绿色制造。

持续改善与标准化管理

工艺标准化:统一作业流程、图纸、文件模板。

经验沉淀:建立知识库与案例库,形成“经验数字化”

职业成长与能力提升

学习方向:设备知识、材料学、自动化控制、机器人编程。

证书推荐:六西格玛绿带、PMP、制造工程师认证。

向研发学习逻辑,向生产学习细节,向质量学习数据思维。

三、老王的建议:工艺工程师要学会“三化”思维

凡是能形成模板的都要固化,减少个人依赖。

工艺参数、节拍、质量指标都要数字驱动。

工艺不是死的,要能快速应对新品种、小批量、多变化。