在水库大坝的深孔泄水系统里,老旧闸阀的每一次开启都可能是一场隐忧重重的冒险——刺耳的啸叫声穿透混凝土结构,仪表盘上振动值疯狂跳动,阀体表面布满蜂窝状的蚀坑……这些触目惊心的现象背后,是高速水流引发的气蚀破坏与结构共振,如同潜伏在坝体中的“慢性毒瘤”。全面更换深水阀门?成本动辄数百万,还需抽干库容!如今,一种保留原阀体的淹没式多喷孔改造技术正成为根治顽疾的“微创手术刀”,让老旧泄水系统重获安全新生。

一、传统泄水阀的致命隐患:振动与气蚀的双重绞杀

当高压水流通过传统闸阀或锥阀的狭窄流道时,两大破坏机制悄然启动:

空化气蚀

原理:流速骤升使局部压力低于水汽化压,气泡瞬间生成并溃灭,产生10,000℃高温微射流。

破坏:阀芯、阀座金属被“啃食”,每年蚀深可达3-5mm,密封失效引发泄漏。

结构振动

原理:大股紊流冲击阀体及连接管道,诱发低频共振(通常2-15Hz)。

后果:法兰螺栓松动、混凝土锚筋疲劳开裂、监测仪器误报警,极端时威胁大坝安全。

某水库实测案例:

原DN800锥形阀开启时,阀后1.5m处振动加速度达12.3m/s²(安全阈值≤0.5m/s²),坝体廊道噪声超110分贝,运行3年后阀座蚀穿导致紧急停运。

二、改造核心:多喷孔消能技术如何“四两拨千斤”?

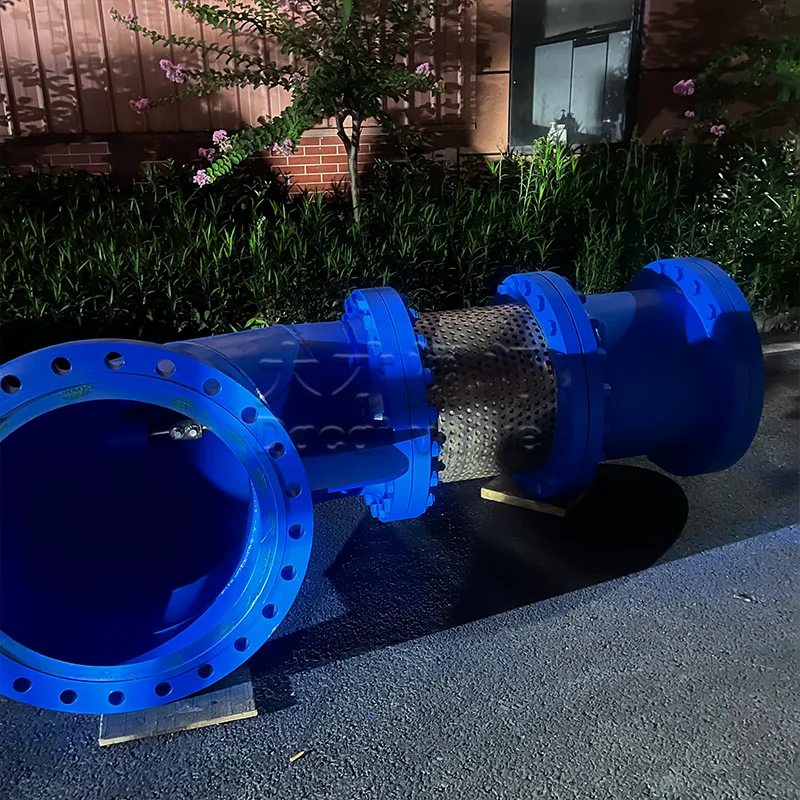

本次改造的精髓在于保留原阀门法兰与外壳,仅替换内部结构为淹没式多喷孔模块,实现“旧瓶装新酒”:

▶ 模块化消能单元设计(如图示)

plaintext

复制

下载

[旧阀体] → [拆卸阀芯/阀杆] → [安装多孔喷头] → [加装导流罩] → [集成防振支架]

蜂窝矩阵喷孔

采用36-144个锥形扩散孔(孔径30-80mm),将单股高速流拆解为多股低速流。

效果:流速从35m/s降至6m/s以下,彻底消除气蚀条件。

淹没式分级消能

水流经喷孔扩散后,进入外部导流罩的环形消能室,通过剪切干涉+旋滚耗能二次减速。

数据:消能效率>95%,动能转化为热能无害释放。

谐振解耦支架

在阀体与管道间加装高阻尼橡胶-钢复合支座,切断振动传递路径。

实测:振动强度下降至改造前的1/20,低于ISO 10816安全标准。

三、免停运改造:三步攻克深水施工难关

传统方案需抽空水库,而淹没式改造凭借三项创新实现带水作业:

步骤关键技术解决痛点

1. 旧阀解体

水下机械手切割阀杆

避免潜水员深水高风险作业

2. 模块安装

导向轨精准定位喷头模块

误差<2mm,适应偏位法兰

一、传统泄水阀的致命隐患:振动与气蚀的双重绞杀

当高压水流通过传统闸阀或锥阀的狭窄流道时,两大破坏机制悄然启动:

空化气蚀

原理:流速骤升使局部压力低于水汽化压,气泡瞬间生成并溃灭,产生10,000℃高温微射流。

破坏:阀芯、阀座金属被“啃食”,每年蚀深可达3-5mm,密封失效引发泄漏。

结构振动

原理:大股紊流冲击阀体及连接管道,诱发低频共振(通常2-15Hz)。

后果:法兰螺栓松动、混凝土锚筋疲劳开裂、监测仪器误报警,极端时威胁大坝安全。

某水库实测案例:

原DN800锥形阀开启时,阀后1.5m处振动加速度达12.3m/s²(安全阈值≤0.5m/s²),坝体廊道噪声超110分贝,运行3年后阀座蚀穿导致紧急停运。

二、改造核心:多喷孔消能技术如何“四两拨千斤”?

本次改造的精髓在于保留原阀门法兰与外壳,仅替换内部结构为淹没式多喷孔模块,实现“旧瓶装新酒”:

▶ 模块化消能单元设计(如图示)

plaintext

复制

下载

[旧阀体] → [拆卸阀芯/阀杆] → [安装多孔喷头] → [加装导流罩] → [集成防振支架]

蜂窝矩阵喷孔

采用36-144个锥形扩散孔(孔径30-80mm),将单股高速流拆解为多股低速流。

效果:流速从35m/s降至6m/s以下,彻底消除气蚀条件。

淹没式分级消能

水流经喷孔扩散后,进入外部导流罩的环形消能室,通过剪切干涉+旋滚耗能二次减速。

数据:消能效率>95%,动能转化为热能无害释放。

谐振解耦支架

在阀体与管道间加装高阻尼橡胶-钢复合支座,切断振动传递路径。

实测:振动强度下降至改造前的1/20,低于ISO 10816安全标准。

三、免停运改造:三步攻克深水施工难关

传统方案需抽空水库,而淹没式改造凭借三项创新实现带水作业:

步骤关键技术解决痛点

1. 旧阀解体

水下机械手切割阀杆

避免潜水员深水高风险作业

2. 模块安装

导向轨精准定位喷头模块

误差<2mm,适应偏位法兰