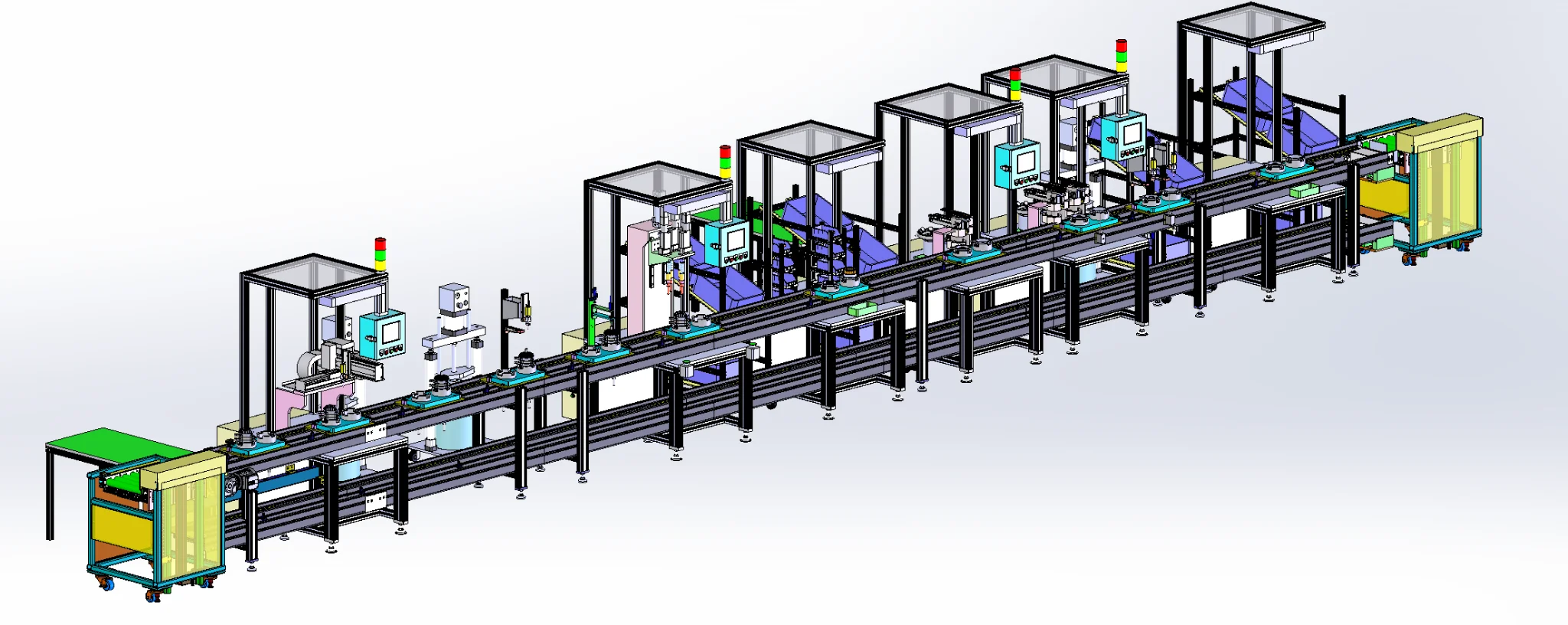

иҝҷжҳҜдёҖеҘ—з”ЁдәҺеҸ‘з”өжңәжҖ»жҲҗиҮӘеҠЁеҢ–иЈ…й…Қзҡ„з”ҹдә§зәҝзі»з»ҹпјҢж•ҙзәҝйӣҶжҲҗдәҶиҫ“йҖҒгҖҒе®ҡдҪҚгҖҒиЈ…й…ҚгҖҒжЈҖжөӢдёҺдёӢж–ҷеӨҡе·ҘеәҸеҠҹиғҪпјҢе®һзҺ°д»Һйӣ¶д»¶дёҠж–ҷеҲ°ж•ҙжңәиЈ…й…Қзҡ„иҮӘеҠЁеҢ–й—ӯзҺҜгҖӮйЎ№зӣ®е‘ЁжңҹзәҰ 10 е‘ЁпјҢжҳҜдёҖж¬Ўзі»з»ҹзә§жңәжў°и®ҫи®ЎдёҺе·ҘзЁӢйӣҶжҲҗзҡ„з»јеҗҲе®һи·өгҖӮ

дёҖгҖҒжҖ»дҪ“и®ҫи®ЎжҖқи·Ҝ

ж•ҙзәҝйҮҮз”ЁжЁЎеқ—еҢ–и®ҫи®Ў + жҹ”жҖ§дј иҫ“зі»з»ҹзҗҶеҝөпјҡ

дё»иҫ“йҖҒзәҝз”ұй“қеһӢжқҗдёҺй“ҫжқҝжңәжһ„жһ„жҲҗпјҢиҙҜз©ҝж•ҙдёӘз”ҹдә§иҠӮжӢҚпјӣеҗ„иЈ…й…ҚеҚ•е…ғпјҲеҰӮ第дәҢгҖҒдёүеј еӣҫпјүйҮҮз”ЁзӢ¬з«Ӣе·Ҙз«ҷеҪўејҸпјҢеҸҜеҚ•зӢ¬и°ғиҜ•дёҺжӣҝжҚўпјҢе…јйЎҫз”ҹдә§зЁіе®ҡжҖ§дёҺеҸҜжү©еұ•жҖ§гҖӮ

дёҠж–ҷеҢәгҖҒиЈ…й…ҚеҢәгҖҒжЈҖжөӢеҢәгҖҒдёӢж–ҷеҢәдҫқеәҸеёғзҪ®пјҢе®һзҺ°е®Ңж•ҙиҮӘеҠЁеҢ–жөҒиҪ¬гҖӮ

дәҢгҖҒз»“жһ„дёҺи®Ўз®—еҲҶжһҗ

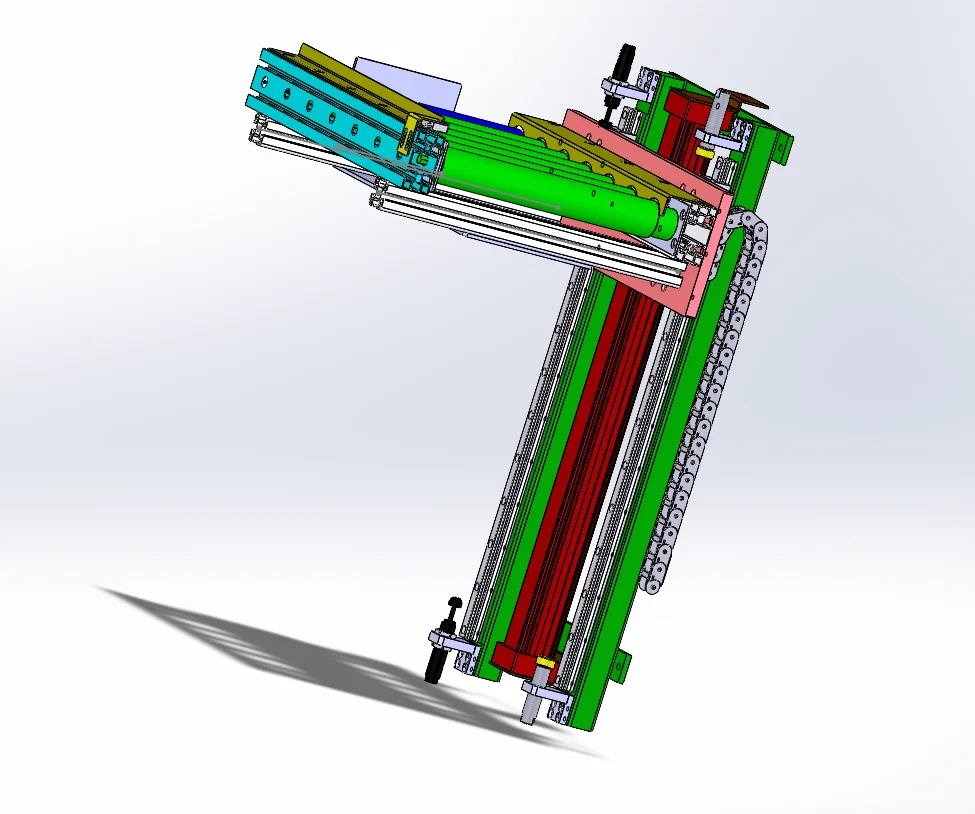

1вғЈ дё»иҫ“йҖҒзі»з»ҹ

дј иҫ“иҠӮжӢҚдёә10~12з§’/е·ҘдҪҚпјҢйҮҮз”Ёй“ҫжқҝдј еҠЁдёҺз”өжңәеҗҢжӯҘжҺ§еҲ¶гҖӮйҖҡиҝҮSolidWorks MotionиҝӣиЎҢиҝҗеҠЁд»ҝзңҹпјҢйӘҢиҜҒдј иҫ“зЁіе®ҡжҖ§гҖӮй“ҫжқЎжӢүеҠӣи®Ўз®—еҰӮдёӢпјҡ

[F = \\frac{W + fW}{Z}]

е…¶дёӯWдёәиҪҪиҚ·йҮҚйҮҸпјҢZдёәдј еҠЁж”ҜзӮ№ж•°пјҢдҝқиҜҒе®үе…Ёзі»ж•°>2.5гҖӮ

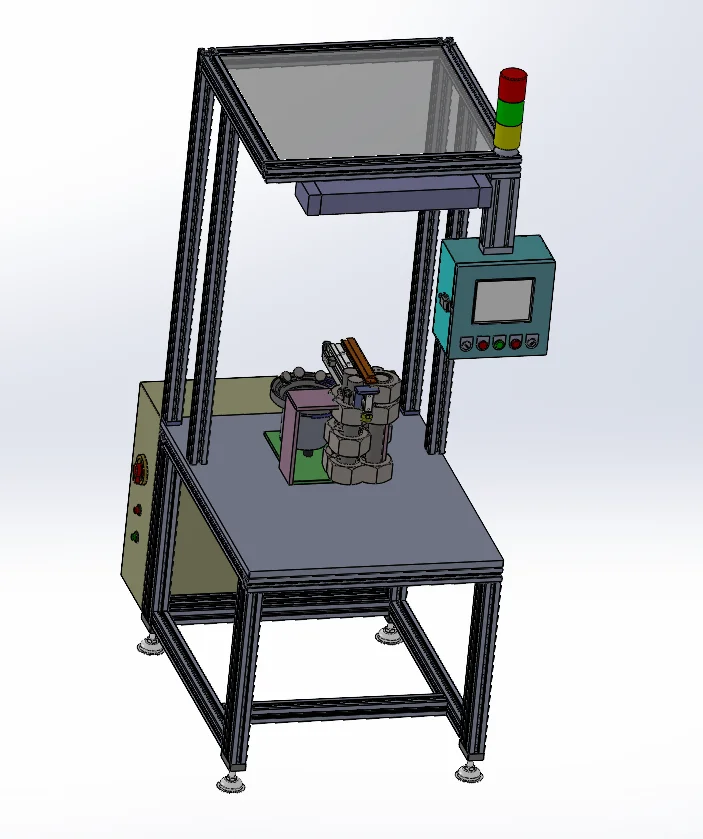

2вғЈ иЈ…й…Қжңәжһ„

жҜҸдёӘе·ҘдҪҚеқҮжҗӯиҪҪзӢ¬з«Ӣж°”еҠЁеҚ•е…ғжҲ–дјәжңҚжү§иЎҢжңәжһ„пјҲеҰӮеӣҫдәҢиЈ…й…ҚеҚ•е…ғпјүпјҢе®һзҺ°иҮӘеҠЁй”Ғзҙ§гҖҒеҺӢиЈ…жҲ–жЈҖжөӢгҖӮ

ж №жҚ®иЈ…й…ҚеҠӣйңҖжұӮи®Ўз®—ж°”зјёжҺЁеҠӣпјҡ

[F = P \\times A]

еңЁ0.6MPaж°”еҺӢдёӢзЎ®дҝқзЁіе®ҡеӨ№жҢҒдёҺзІҫеҜҶеҺӢиЈ…гҖӮ

3вғЈ з»“жһ„дёҺеҲҡеәҰеҲҶжһҗ

дё»жЎҶжһ¶йҮҮз”Ё40/60зі»еҲ—й“қеһӢжқҗпјҢиҫ…д»Ҙй’ўжқҝж”Ҝж’‘пјҢйҖҡиҝҮжңүйҷҗе…ғеҲҶжһҗпјҲFEAпјүжҺ§еҲ¶дҪҚ移<0.5mmгҖӮж•ҙзәҝй•ҝеәҰзәҰ8зұіпјҢеҲҡжҖ§дёҺжЁЎз»„е®ҡдҪҚзІҫеәҰиҫҫеҲ°е·Ҙдёҡж ҮеҮҶгҖӮ

дёүгҖҒи®ҫи®ЎдёҺе®һзҺ°иҝҮзЁӢ

第1-2е‘Ёпјҡи°ғз ”еҸ‘з”өжңәиЈ…й…Қе·ҘиүәдёҺиҠӮжӢҚиҰҒжұӮпјҢ规еҲ’з”ҹдә§иҠӮеҘҸдёҺе·ҘдҪҚеҲҶеёғпјӣ

第3-5е‘Ёпјҡе®ҢжҲҗжҖ»иЈ…еёғеұҖдёҺдј иҫ“жңәжһ„е»әжЁЎпјӣ

第6-8е‘Ёпјҡе·ҘдҪҚжңәжһ„гҖҒж°”еҠЁжү§иЎҢдёҺжҺ§еҲ¶йқўжқҝи®ҫи®Ўпјӣ

第9-10е‘Ёпјҡж•ҙжңәд»ҝзңҹгҖҒеә”еҠӣж Ўж ёдёҺиЈ…й…Қеӣҫзәёиҫ“еҮәгҖӮ

еӣӣгҖҒйЎ№зӣ®дә®зӮ№

вӯҗ жЁЎеқ—еҢ–з”ҹдә§зәҝз»“жһ„пјҡд»»ж„Ҹе·ҘдҪҚеҸҜзӢ¬з«Ӣз»ҙжҠӨдёҺеҚҮзә§пјӣ

вӯҗ иҮӘеҠЁеҢ–иҠӮжӢҚжҺ§еҲ¶пјҡеӨҡе·ҘдҪҚ并иЎҢпјҢжҸҗй«ҳж•ҲзҺҮдёҺдёҖиҮҙжҖ§пјӣ

вӯҗ е·Ҙдёҡе®үе…ЁдёҺеҸҜи§ҶеҢ–и®ҫи®ЎпјҡжҜҸз«ҷй…ҚжңүзӢ¬з«ӢжҖҘеҒңгҖҒдҝЎеҸ·зҒҜдёҺи§ҰжҺ§еұҸпјӣ

вӯҗ еҸҜеҲ¶йҖ жҖ§дјҳеҢ–пјҡжүҖжңүйӣ¶йғЁд»¶еқҮеҹәдәҺж ҮеҮҶеһӢжқҗдёҺйҖҡ用件пјҢйҷҚдҪҺжҲҗжң¬гҖӮ

дә”гҖҒжҖ»з»“

жң¬йЎ№зӣ®жҳҜд»ҺвҖңеҚ•жңәи®ҫи®ЎвҖқеҗ‘вҖңж•ҙзәҝзі»з»ҹйӣҶжҲҗвҖқзҡ„и·Ёи¶Ҡе®һи·өгҖӮ

е®ғдёҚд»…ж¶өзӣ–жңәжў°з»“жһ„дёҺеҠЁеҠӣдј иҫ“и®ҫи®ЎпјҢжӣҙж¶үеҸҠз”ҹдә§иҠӮжӢҚгҖҒиЈ…й…Қе·ҘиүәдёҺиҮӘеҠЁеҢ–йҖ»иҫ‘зҡ„зі»з»ҹеҢ–жҖқз»ҙгҖӮ

еңЁи®ҫи®ЎдёӯпјҢжҲ‘ж·ұеҲ»дҪ“дјҡеҲ°жңәжў°и®ҫи®Ўзҡ„ж ёеҝғвҖ”вҖ”з»“жһ„еҗҲзҗҶгҖҒжҺ§еҲ¶зІҫеҮҶгҖҒиЈ…й…Қй«ҳж•ҲгҖҒз»ҙжҠӨж–№дҫҝгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁеҢ–дә§зәҝ #еҸ‘з”өжңәиЈ…й…Қзәҝ #SolidWorksе»әжЁЎ #жңәз”өдёҖдҪ“еҢ– #е·ҘдёҡиҮӘеҠЁеҢ– #иЈ…й…Қзі»з»ҹ #жҷәиғҪеҲ¶йҖ #е·ҘзЁӢе®һи·ө

дёҖгҖҒжҖ»дҪ“и®ҫи®ЎжҖқи·Ҝ

ж•ҙзәҝйҮҮз”ЁжЁЎеқ—еҢ–и®ҫи®Ў + жҹ”жҖ§дј иҫ“зі»з»ҹзҗҶеҝөпјҡ

дё»иҫ“йҖҒзәҝз”ұй“қеһӢжқҗдёҺй“ҫжқҝжңәжһ„жһ„жҲҗпјҢиҙҜз©ҝж•ҙдёӘз”ҹдә§иҠӮжӢҚпјӣеҗ„иЈ…й…ҚеҚ•е…ғпјҲеҰӮ第дәҢгҖҒдёүеј еӣҫпјүйҮҮз”ЁзӢ¬з«Ӣе·Ҙз«ҷеҪўејҸпјҢеҸҜеҚ•зӢ¬и°ғиҜ•дёҺжӣҝжҚўпјҢе…јйЎҫз”ҹдә§зЁіе®ҡжҖ§дёҺеҸҜжү©еұ•жҖ§гҖӮ

дёҠж–ҷеҢәгҖҒиЈ…й…ҚеҢәгҖҒжЈҖжөӢеҢәгҖҒдёӢж–ҷеҢәдҫқеәҸеёғзҪ®пјҢе®һзҺ°е®Ңж•ҙиҮӘеҠЁеҢ–жөҒиҪ¬гҖӮ

дәҢгҖҒз»“жһ„дёҺи®Ўз®—еҲҶжһҗ

1вғЈ дё»иҫ“йҖҒзі»з»ҹ

дј иҫ“иҠӮжӢҚдёә10~12з§’/е·ҘдҪҚпјҢйҮҮз”Ёй“ҫжқҝдј еҠЁдёҺз”өжңәеҗҢжӯҘжҺ§еҲ¶гҖӮйҖҡиҝҮSolidWorks MotionиҝӣиЎҢиҝҗеҠЁд»ҝзңҹпјҢйӘҢиҜҒдј иҫ“зЁіе®ҡжҖ§гҖӮй“ҫжқЎжӢүеҠӣи®Ўз®—еҰӮдёӢпјҡ

[F = \\frac{W + fW}{Z}]

е…¶дёӯWдёәиҪҪиҚ·йҮҚйҮҸпјҢZдёәдј еҠЁж”ҜзӮ№ж•°пјҢдҝқиҜҒе®үе…Ёзі»ж•°>2.5гҖӮ

2вғЈ иЈ…й…Қжңәжһ„

жҜҸдёӘе·ҘдҪҚеқҮжҗӯиҪҪзӢ¬з«Ӣж°”еҠЁеҚ•е…ғжҲ–дјәжңҚжү§иЎҢжңәжһ„пјҲеҰӮеӣҫдәҢиЈ…й…ҚеҚ•е…ғпјүпјҢе®һзҺ°иҮӘеҠЁй”Ғзҙ§гҖҒеҺӢиЈ…жҲ–жЈҖжөӢгҖӮ

ж №жҚ®иЈ…й…ҚеҠӣйңҖжұӮи®Ўз®—ж°”зјёжҺЁеҠӣпјҡ

[F = P \\times A]

еңЁ0.6MPaж°”еҺӢдёӢзЎ®дҝқзЁіе®ҡеӨ№жҢҒдёҺзІҫеҜҶеҺӢиЈ…гҖӮ

3вғЈ з»“жһ„дёҺеҲҡеәҰеҲҶжһҗ

дё»жЎҶжһ¶йҮҮз”Ё40/60зі»еҲ—й“қеһӢжқҗпјҢиҫ…д»Ҙй’ўжқҝж”Ҝж’‘пјҢйҖҡиҝҮжңүйҷҗе…ғеҲҶжһҗпјҲFEAпјүжҺ§еҲ¶дҪҚ移<0.5mmгҖӮж•ҙзәҝй•ҝеәҰзәҰ8зұіпјҢеҲҡжҖ§дёҺжЁЎз»„е®ҡдҪҚзІҫеәҰиҫҫеҲ°е·Ҙдёҡж ҮеҮҶгҖӮ

дёүгҖҒи®ҫи®ЎдёҺе®һзҺ°иҝҮзЁӢ

第1-2е‘Ёпјҡи°ғз ”еҸ‘з”өжңәиЈ…й…Қе·ҘиүәдёҺиҠӮжӢҚиҰҒжұӮпјҢ规еҲ’з”ҹдә§иҠӮеҘҸдёҺе·ҘдҪҚеҲҶеёғпјӣ

第3-5е‘Ёпјҡе®ҢжҲҗжҖ»иЈ…еёғеұҖдёҺдј иҫ“жңәжһ„е»әжЁЎпјӣ

第6-8е‘Ёпјҡе·ҘдҪҚжңәжһ„гҖҒж°”еҠЁжү§иЎҢдёҺжҺ§еҲ¶йқўжқҝи®ҫи®Ўпјӣ

第9-10е‘Ёпјҡж•ҙжңәд»ҝзңҹгҖҒеә”еҠӣж Ўж ёдёҺиЈ…й…Қеӣҫзәёиҫ“еҮәгҖӮ

еӣӣгҖҒйЎ№зӣ®дә®зӮ№

вӯҗ жЁЎеқ—еҢ–з”ҹдә§зәҝз»“жһ„пјҡд»»ж„Ҹе·ҘдҪҚеҸҜзӢ¬з«Ӣз»ҙжҠӨдёҺеҚҮзә§пјӣ

вӯҗ иҮӘеҠЁеҢ–иҠӮжӢҚжҺ§еҲ¶пјҡеӨҡе·ҘдҪҚ并иЎҢпјҢжҸҗй«ҳж•ҲзҺҮдёҺдёҖиҮҙжҖ§пјӣ

вӯҗ е·Ҙдёҡе®үе…ЁдёҺеҸҜи§ҶеҢ–и®ҫи®ЎпјҡжҜҸз«ҷй…ҚжңүзӢ¬з«ӢжҖҘеҒңгҖҒдҝЎеҸ·зҒҜдёҺи§ҰжҺ§еұҸпјӣ

вӯҗ еҸҜеҲ¶йҖ жҖ§дјҳеҢ–пјҡжүҖжңүйӣ¶йғЁд»¶еқҮеҹәдәҺж ҮеҮҶеһӢжқҗдёҺйҖҡ用件пјҢйҷҚдҪҺжҲҗжң¬гҖӮ

дә”гҖҒжҖ»з»“

жң¬йЎ№зӣ®жҳҜд»ҺвҖңеҚ•жңәи®ҫи®ЎвҖқеҗ‘вҖңж•ҙзәҝзі»з»ҹйӣҶжҲҗвҖқзҡ„и·Ёи¶Ҡе®һи·өгҖӮ

е®ғдёҚд»…ж¶өзӣ–жңәжў°з»“жһ„дёҺеҠЁеҠӣдј иҫ“и®ҫи®ЎпјҢжӣҙж¶үеҸҠз”ҹдә§иҠӮжӢҚгҖҒиЈ…й…Қе·ҘиүәдёҺиҮӘеҠЁеҢ–йҖ»иҫ‘зҡ„зі»з»ҹеҢ–жҖқз»ҙгҖӮ

еңЁи®ҫи®ЎдёӯпјҢжҲ‘ж·ұеҲ»дҪ“дјҡеҲ°жңәжў°и®ҫи®Ўзҡ„ж ёеҝғвҖ”вҖ”з»“жһ„еҗҲзҗҶгҖҒжҺ§еҲ¶зІҫеҮҶгҖҒиЈ…й…Қй«ҳж•ҲгҖҒз»ҙжҠӨж–№дҫҝгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁеҢ–дә§зәҝ #еҸ‘з”өжңәиЈ…й…Қзәҝ #SolidWorksе»әжЁЎ #жңәз”өдёҖдҪ“еҢ– #е·ҘдёҡиҮӘеҠЁеҢ– #иЈ…й…Қзі»з»ҹ #жҷәиғҪеҲ¶йҖ #е·ҘзЁӢе®һи·ө