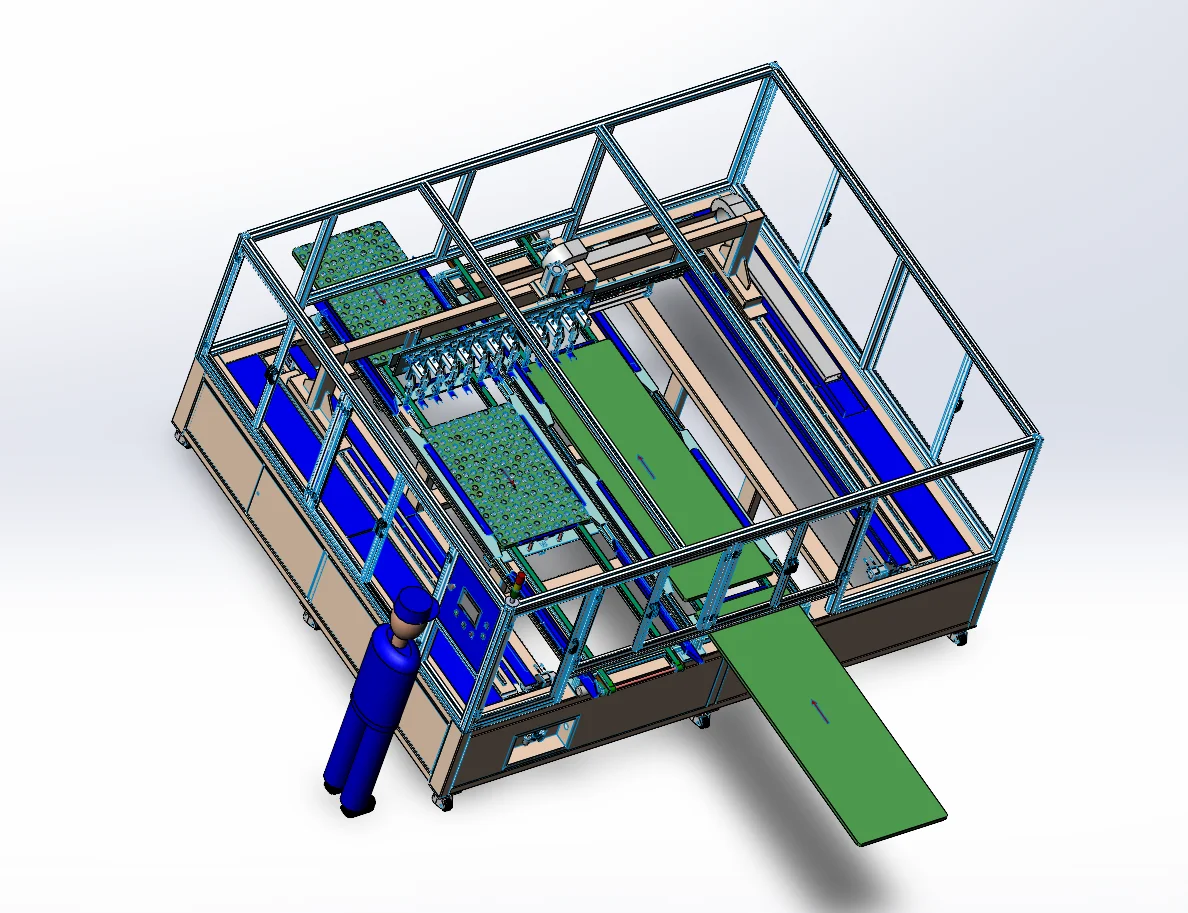

本项目以生产线自动化升级为背景,设计了一套集上料、识别、分拣、输送于一体的智能分拣设备,适用于电子元件、小型机械件等多规格物料的分类搬运。该设备实现了“人工上料 + 自动识别 + 气动分拣 + 智能统计”的高效流程。

整机由五大系统构成:

① 主框架结构:采用40×40与60×60铝型材组合,配备亚克力防护罩,具备轻质高刚度特性。通过有限元分析验证结构安全,最大形变量小于0.5mm,整体刚度满足高速运行需求。

② 输送与定位系统:皮带输送线总长2.5m,采用伺服电机驱动(转速1500rpm),配合编码器实现精准位移控制。定位段设置光电传感器与气缸挡停装置,保证分拣节拍一致性。

③ 分拣执行机构:核心部分为气动推杆分拣单元,共8个并列分拣通道。单个气缸工作行程80mm,额定推力180N,可快速将物料推入对应分区。多通道同步控制使分拣效率达每分钟60件。

④ 检测与控制系统:设备集成工业相机与PLC控制,完成产品识别、位置反馈与分拣信号输出。通过触摸屏实现模式切换、参数设置与运行监控。

⑤ 人机交互与安全系统:操作员站立在主控面前进行操作(如图所示),设备设有急停按钮、红外防护、检修门互锁等安全措施,确保操作环境安全可靠。

设计过程中,使用SolidWorks完成三维建模与动态仿真。针对气动分拣动作进行了运动分析,仿真显示推杆往复时间0.6s,整机运行平稳,无明显共振。电气部分通过仿真验证控制逻辑的时序准确性。

整个设计周期约10周:前2周进行方案论证与机构布局,3–6周完成整机建模与系统分解,7–8周进行仿真与优化,9–10周输出工程图与BOM清单。最终设备具备结构模块化、运行智能化与维护便捷化的特征,可满足流水线级智能分拣需求。

通过本次设计,我系统掌握了多系统集成设计流程,强化了对伺服驱动、气动控制及SolidWorks装配仿真的综合应用能力。

#机械设计 #智能分拣设备 #气动控制 #伺服驱动 #SolidWorks建模 #自动化生产线 #PLC控制 #结构仿真 #工业设计

整机由五大系统构成:

① 主框架结构:采用40×40与60×60铝型材组合,配备亚克力防护罩,具备轻质高刚度特性。通过有限元分析验证结构安全,最大形变量小于0.5mm,整体刚度满足高速运行需求。

② 输送与定位系统:皮带输送线总长2.5m,采用伺服电机驱动(转速1500rpm),配合编码器实现精准位移控制。定位段设置光电传感器与气缸挡停装置,保证分拣节拍一致性。

③ 分拣执行机构:核心部分为气动推杆分拣单元,共8个并列分拣通道。单个气缸工作行程80mm,额定推力180N,可快速将物料推入对应分区。多通道同步控制使分拣效率达每分钟60件。

④ 检测与控制系统:设备集成工业相机与PLC控制,完成产品识别、位置反馈与分拣信号输出。通过触摸屏实现模式切换、参数设置与运行监控。

⑤ 人机交互与安全系统:操作员站立在主控面前进行操作(如图所示),设备设有急停按钮、红外防护、检修门互锁等安全措施,确保操作环境安全可靠。

设计过程中,使用SolidWorks完成三维建模与动态仿真。针对气动分拣动作进行了运动分析,仿真显示推杆往复时间0.6s,整机运行平稳,无明显共振。电气部分通过仿真验证控制逻辑的时序准确性。

整个设计周期约10周:前2周进行方案论证与机构布局,3–6周完成整机建模与系统分解,7–8周进行仿真与优化,9–10周输出工程图与BOM清单。最终设备具备结构模块化、运行智能化与维护便捷化的特征,可满足流水线级智能分拣需求。

通过本次设计,我系统掌握了多系统集成设计流程,强化了对伺服驱动、气动控制及SolidWorks装配仿真的综合应用能力。

#机械设计 #智能分拣设备 #气动控制 #伺服驱动 #SolidWorks建模 #自动化生产线 #PLC控制 #结构仿真 #工业设计