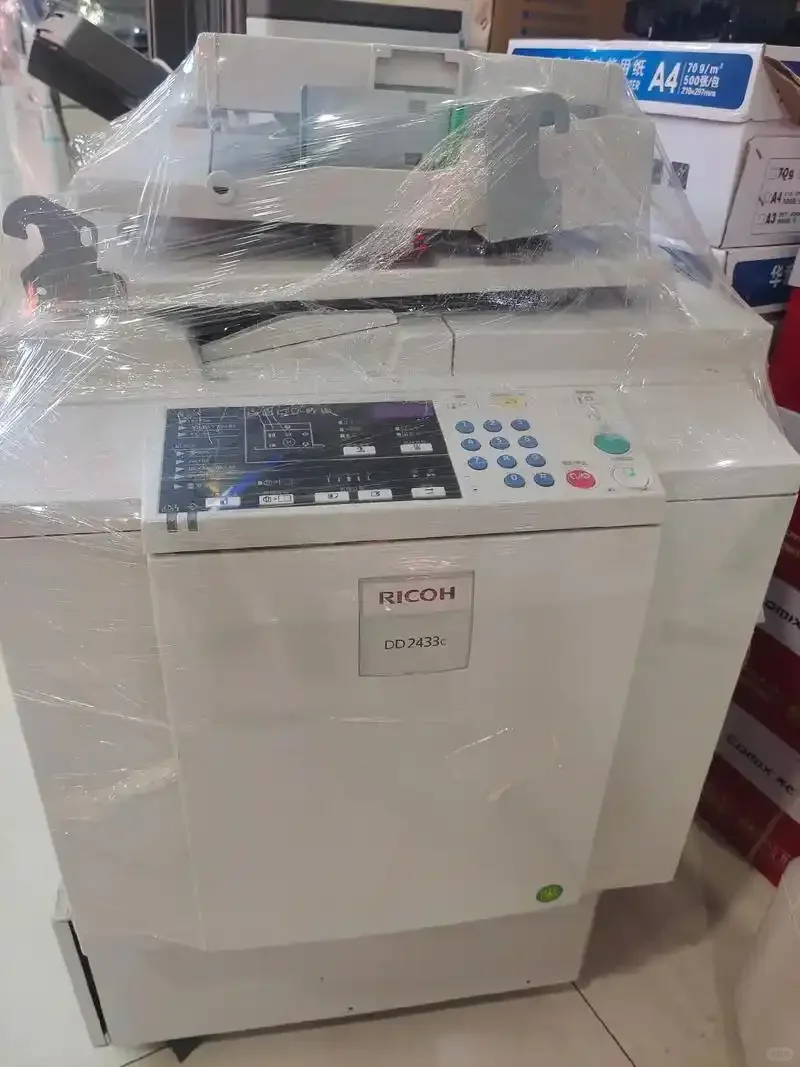

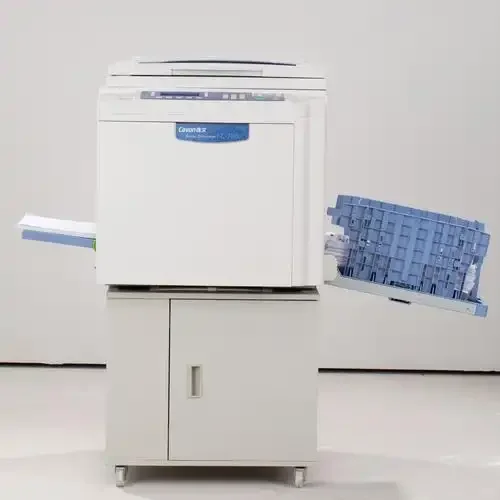

速印一体机纸的核心工艺特点是针对“蜡质油墨”和“滚筒印刷”的特性,对纸张进行表面处理与物理性能优化,重点解决油墨渗透、干燥速度和机械适配性问题,区别于激光/喷墨纸的墨粉定影逻辑。

其关键工艺特点主要体现在以下三方面:

1. 表面处理:适配蜡质油墨,兼顾渗透与干燥

- 低定量涂层或无涂层设计:速印油墨为糊状蜡质成分,无需像激光纸那样依赖涂层吸附墨粉。纸张表面通常仅做轻度施胶或涂布(比一体机纸涂层更薄),目的是控制油墨适度渗透(避免背面透印),同时加速油墨中的溶剂挥发,确保快速干燥。

- 表面粗糙度精准控制:粗糙度高于普通复印纸,既能让油墨均匀附着在纸张表面形成清晰图文,又能防止油墨因纸张过滑而堆积或蹭脏。

2. 物理性能:适配高速滚筒,抗拉伸耐摩擦

- 高抗张强度与撕裂度:速印机通过滚筒连续输送纸张,纸张需承受更大的拉力和摩擦力。工艺上会选用长纤维比例更高的纸浆,或通过调整抄造参数增强纸张的抗拉伸和抗撕裂能力,避免在高速运转中断纸、卡纸。

- 严格的厚度与挺度控制:纸张厚度均匀性要求极高,避免因厚度偏差导致滚筒压力不均、油墨转移不一致;同时需具备一定挺度,确保纸张在输送通道中不褶皱,顺畅通过印刷单元。

3. 吸墨性与适印性:平衡效率与质量

- 吸墨速度可控:工艺上通过调整纸页的孔隙结构(如松厚度),让纸张在接触油墨后快速吸收部分溶剂,既保证油墨不晕染,又能满足速印机“每分钟数十至上百页”的高速印刷需求,避免未干的油墨蹭脏后续纸张。

- 良好的油墨兼容性:纸张的pH值、表面张力等参数会经过优化,适配速印机常用的蜡质、油基等不同类型油墨,确保油墨能稳定转移、显色饱满,且长期保存不易褪色。

这些特点均围绕速印机“滚筒印刷+蜡质油墨”的核心工作原理设计,与激光一体机纸的“静电定影+墨粉吸附”工艺逻辑有明显区别。

其关键工艺特点主要体现在以下三方面:

1. 表面处理:适配蜡质油墨,兼顾渗透与干燥

- 低定量涂层或无涂层设计:速印油墨为糊状蜡质成分,无需像激光纸那样依赖涂层吸附墨粉。纸张表面通常仅做轻度施胶或涂布(比一体机纸涂层更薄),目的是控制油墨适度渗透(避免背面透印),同时加速油墨中的溶剂挥发,确保快速干燥。

- 表面粗糙度精准控制:粗糙度高于普通复印纸,既能让油墨均匀附着在纸张表面形成清晰图文,又能防止油墨因纸张过滑而堆积或蹭脏。

2. 物理性能:适配高速滚筒,抗拉伸耐摩擦

- 高抗张强度与撕裂度:速印机通过滚筒连续输送纸张,纸张需承受更大的拉力和摩擦力。工艺上会选用长纤维比例更高的纸浆,或通过调整抄造参数增强纸张的抗拉伸和抗撕裂能力,避免在高速运转中断纸、卡纸。

- 严格的厚度与挺度控制:纸张厚度均匀性要求极高,避免因厚度偏差导致滚筒压力不均、油墨转移不一致;同时需具备一定挺度,确保纸张在输送通道中不褶皱,顺畅通过印刷单元。

3. 吸墨性与适印性:平衡效率与质量

- 吸墨速度可控:工艺上通过调整纸页的孔隙结构(如松厚度),让纸张在接触油墨后快速吸收部分溶剂,既保证油墨不晕染,又能满足速印机“每分钟数十至上百页”的高速印刷需求,避免未干的油墨蹭脏后续纸张。

- 良好的油墨兼容性:纸张的pH值、表面张力等参数会经过优化,适配速印机常用的蜡质、油基等不同类型油墨,确保油墨能稳定转移、显色饱满,且长期保存不易褪色。

这些特点均围绕速印机“滚筒印刷+蜡质油墨”的核心工作原理设计,与激光一体机纸的“静电定影+墨粉吸附”工艺逻辑有明显区别。