客户审核常见20个不符合项

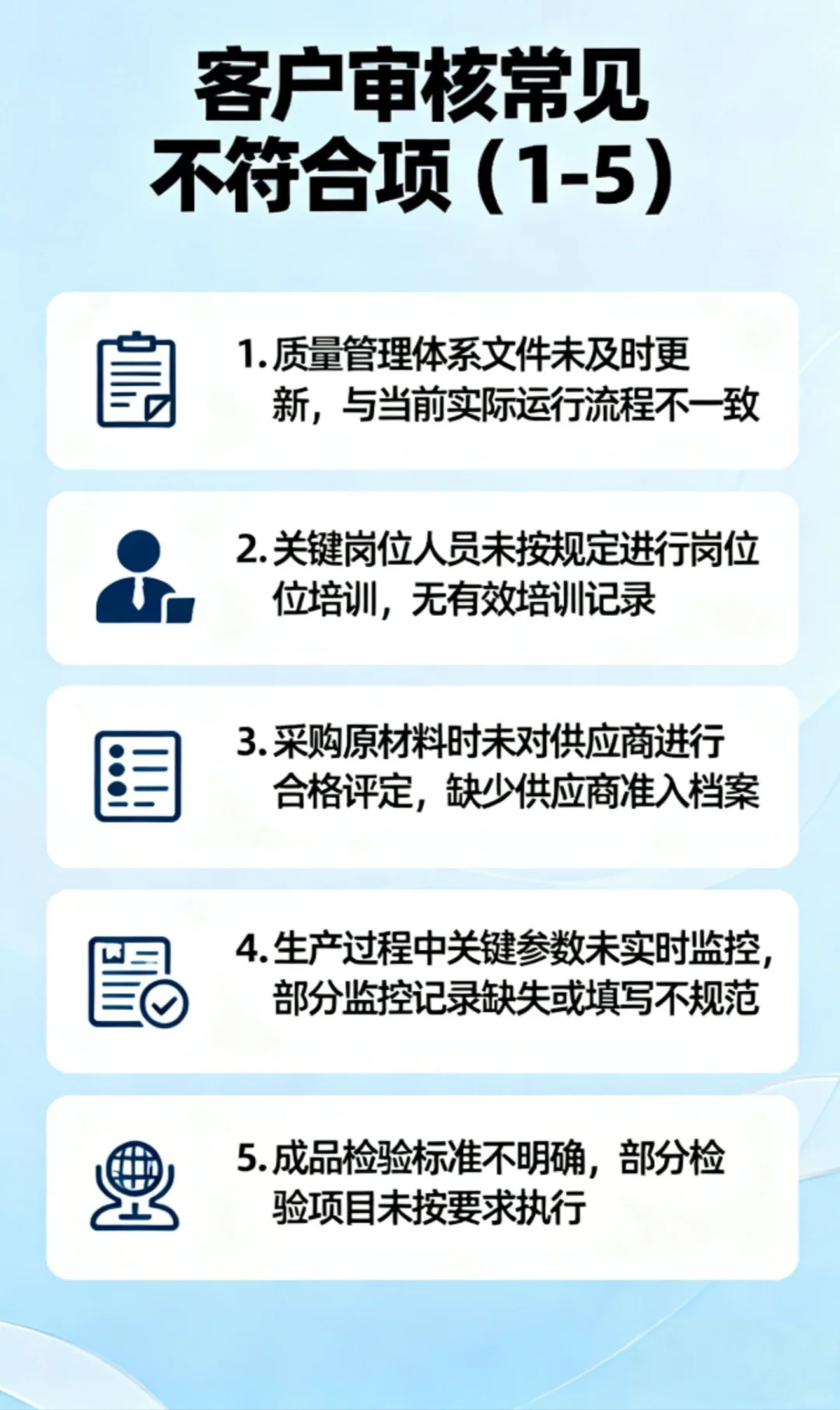

1. 质量管理体系文件未及时更新,与当前实际运行流程不一致。

2. 关键岗位人员未按规定进行岗位培训,无有效培训记录。

3. 采购原材料时未对供应商进行合格评定,缺少供应商准入档案。

4. 生产过程中关键参数未实时监控,部分监控记录缺失或填写不规范。

5. 成品检验标准不明确,部分检验项目未按要求执行。

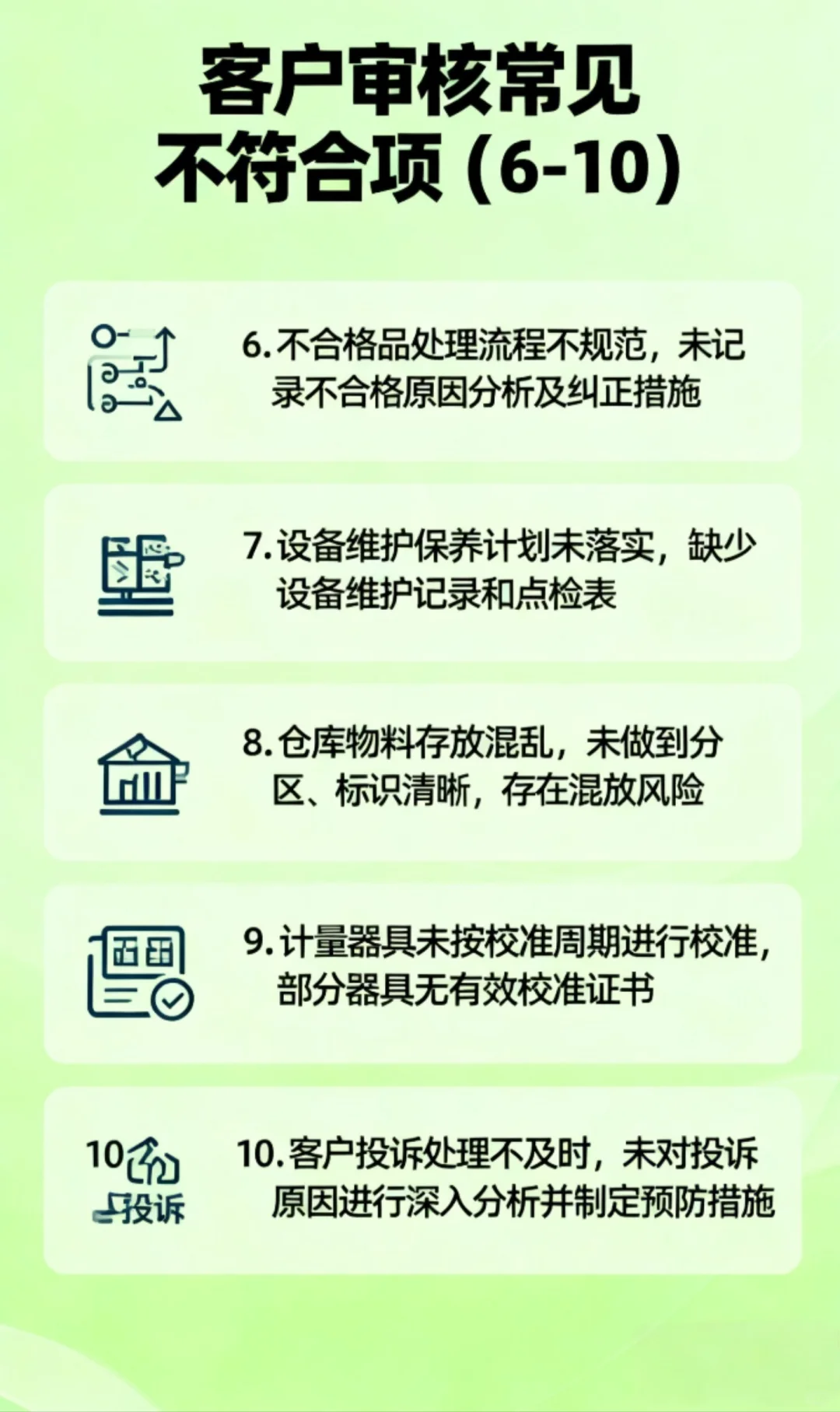

6. 不合格品处理流程不规范,未记录不合格原因分析及纠正措施。

7. 设备维护保养计划未落实,缺少设备维护记录和点检表。

8. 仓库物料存放混乱,未做到分区、标识清晰,存在混放风险。

9. 计量器具未按校准周期进行校准,部分器具无有效校准证书。

10. 客户投诉处理不及时,未对投诉原因进行深入分析并制定预防措施。

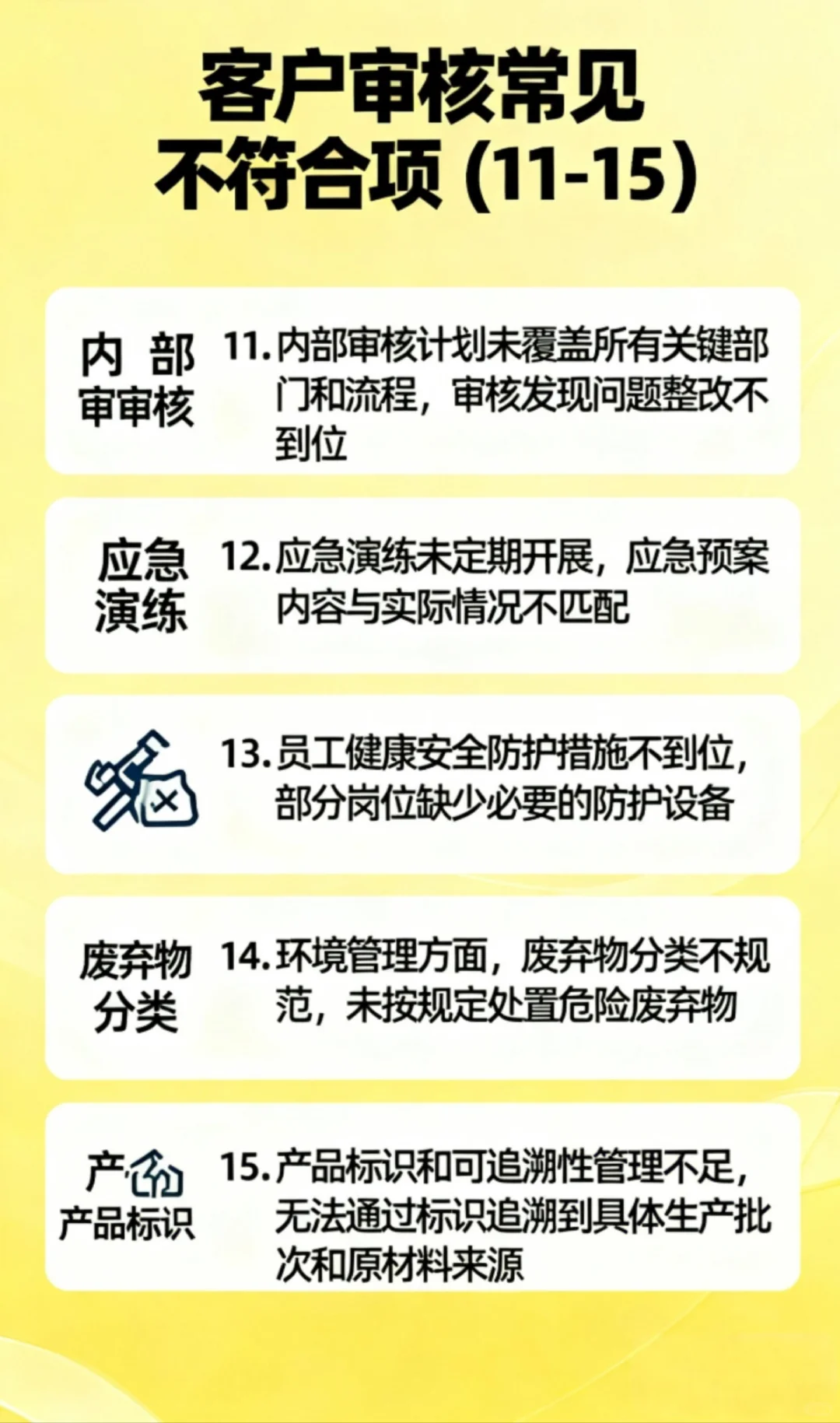

11. 内部审核计划未覆盖所有关键部门和流程,审核发现问题整改不到位。

12. 应急演练未定期开展,应急预案内容与实际情况不匹配。

13. 员工健康安全防护措施不到位,部分岗位缺少必要的防护设备。

14. 环境管理方面,废弃物分类不规范,未按规定处置危险废弃物。

15. 产品标识和可追溯性管理不足,无法通过标识追溯到具体生产批次和原材料来源。

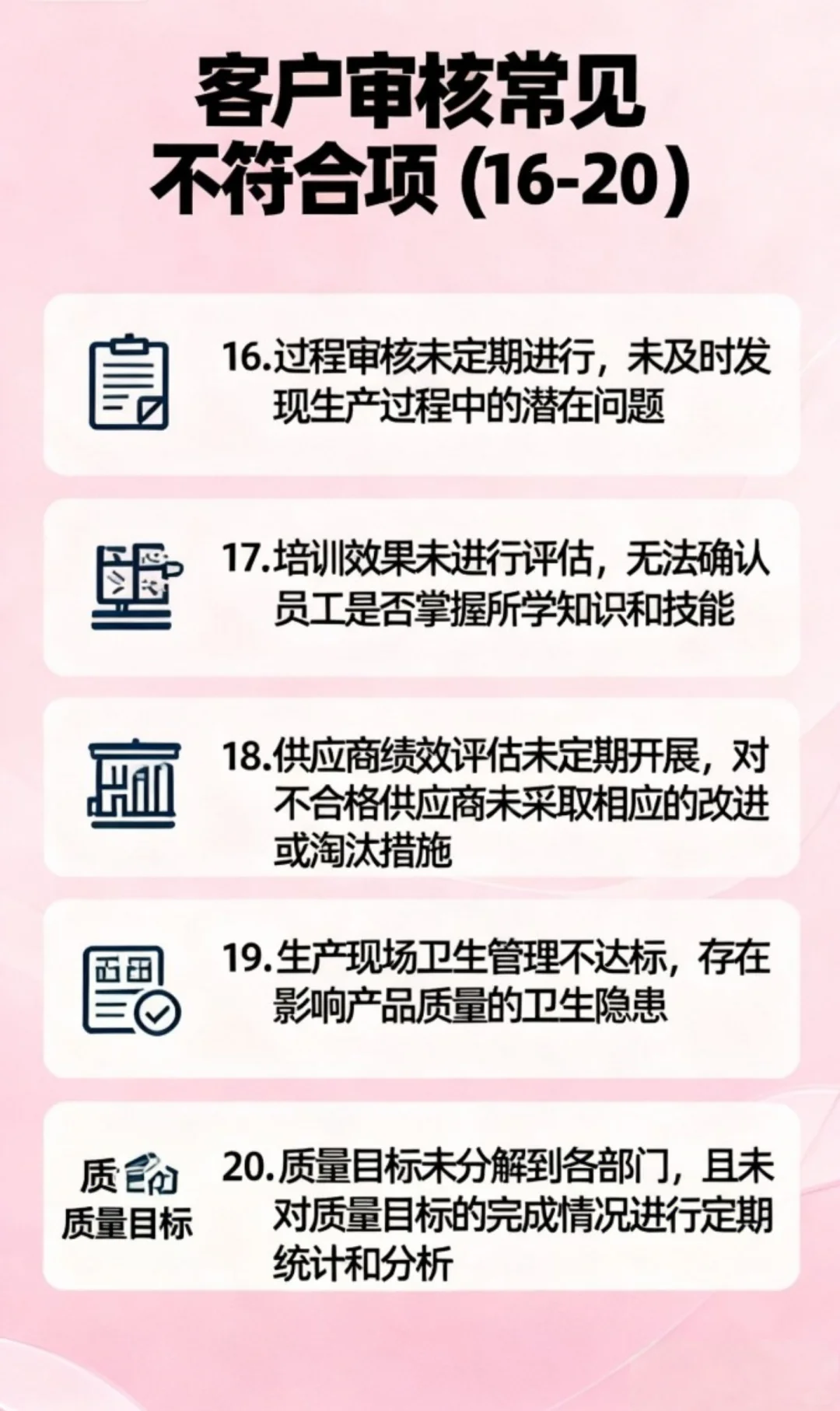

16. 过程审核未定期进行,未及时发现生产过程中的潜在问题。

17. 培训效果未进行评估,无法确认员工是否掌握所学知识和技能。

18. 供应商绩效评估未定期开展,对不合格供应商未采取相应的改进或淘汰措施。

19. 生产现场卫生管理不达标,存在影响产品质量的卫生隐患。

20. 质量目标未分解到各部门,且未对质量目标的完成情况进行定期统计和分析。#质量管理 #验厂干货 #客户验厂 #客户审厂

1. 质量管理体系文件未及时更新,与当前实际运行流程不一致。

2. 关键岗位人员未按规定进行岗位培训,无有效培训记录。

3. 采购原材料时未对供应商进行合格评定,缺少供应商准入档案。

4. 生产过程中关键参数未实时监控,部分监控记录缺失或填写不规范。

5. 成品检验标准不明确,部分检验项目未按要求执行。

6. 不合格品处理流程不规范,未记录不合格原因分析及纠正措施。

7. 设备维护保养计划未落实,缺少设备维护记录和点检表。

8. 仓库物料存放混乱,未做到分区、标识清晰,存在混放风险。

9. 计量器具未按校准周期进行校准,部分器具无有效校准证书。

10. 客户投诉处理不及时,未对投诉原因进行深入分析并制定预防措施。

11. 内部审核计划未覆盖所有关键部门和流程,审核发现问题整改不到位。

12. 应急演练未定期开展,应急预案内容与实际情况不匹配。

13. 员工健康安全防护措施不到位,部分岗位缺少必要的防护设备。

14. 环境管理方面,废弃物分类不规范,未按规定处置危险废弃物。

15. 产品标识和可追溯性管理不足,无法通过标识追溯到具体生产批次和原材料来源。

16. 过程审核未定期进行,未及时发现生产过程中的潜在问题。

17. 培训效果未进行评估,无法确认员工是否掌握所学知识和技能。

18. 供应商绩效评估未定期开展,对不合格供应商未采取相应的改进或淘汰措施。

19. 生产现场卫生管理不达标,存在影响产品质量的卫生隐患。

20. 质量目标未分解到各部门,且未对质量目标的完成情况进行定期统计和分析。#质量管理 #验厂干货 #客户验厂 #客户审厂