氧化锆精密陶瓷作为新型材料,凭借其独特的微观结构与物理化学特性,在高端制造、精密仪器和特殊工业场景中占据重要地位。

氧化锆的晶体相变特性构成了其卓越性能的基础。在常温下稳定的单斜晶相(m-ZrO₂)在受热至1170℃时发生马氏体相变,转变为四方相(t-ZrO₂),体积收缩3%-5%。通过引入Y₂O₃等稳定剂形成部分稳定氧化锆(PSZ),使高温相在室温下以亚稳态存在。这种相变机制赋予材料独特的增韧效应——当晶界或表面产生微裂纹时,相变能吸收高达10⁶ J/m³的断裂能,相当于传统氧化铝陶瓷的三倍。以Y-TZP刀具为例,其维氏硬度达1200HV,断裂韧性(KIC)可达8 MPa·m¹/²,在高速切削中表现出超常耐磨性。

热学性能的精准调控

氧化锆的热传导系数随温度呈现非线性变化特征。常温下热导率约1.6 W/(m·K),随温度升高逐步上升至2.03 W/(m·K),显著低于氧化铝(35 W/(m·K))和氮化硅(15 W/(m·K))。在1000℃工况下,其热膨胀系数与钢件高度匹配,实现可靠的热机械匹配。这种特性使其成为涡轮发动机热障涂层的理想材料——ZrO₂涂层不仅承受1600℃高温,其多层结构设计(7wt%Y₂O₃稳定层)更将热应力降低40%,延长部件寿命达8000小时。

电磁特性与精密匹配

作为宽禁带半导体材料(E_g=5.8 eV),氧化锆展现出优异的介电性能。其相对介电常数在20℃时达25(蓝宝石仅8),损耗因子tanδ<0.0002(1MHz),满足5G基站滤波器对高频低损的要求。掺杂Ce³⁺可形成氧空位,调节其热释电系数至4×10⁻⁵ C/(m²·K),适配红外探测器阵列的温度传感需求。更值得关注的是其零磁导率特性,在5T磁场环境下磁导率偏差<0.1%,特别适用于MRI成像设备中的精密部件制造。

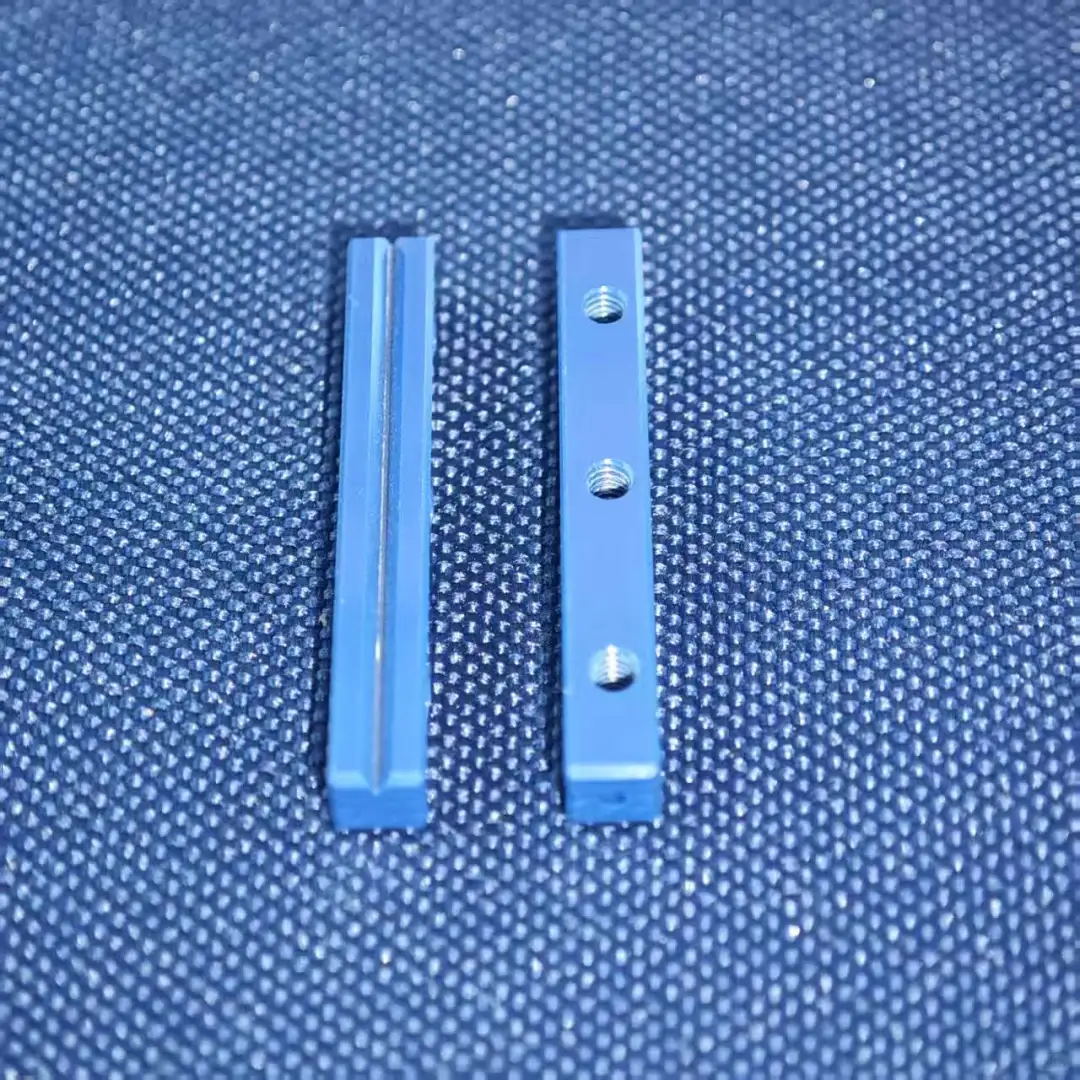

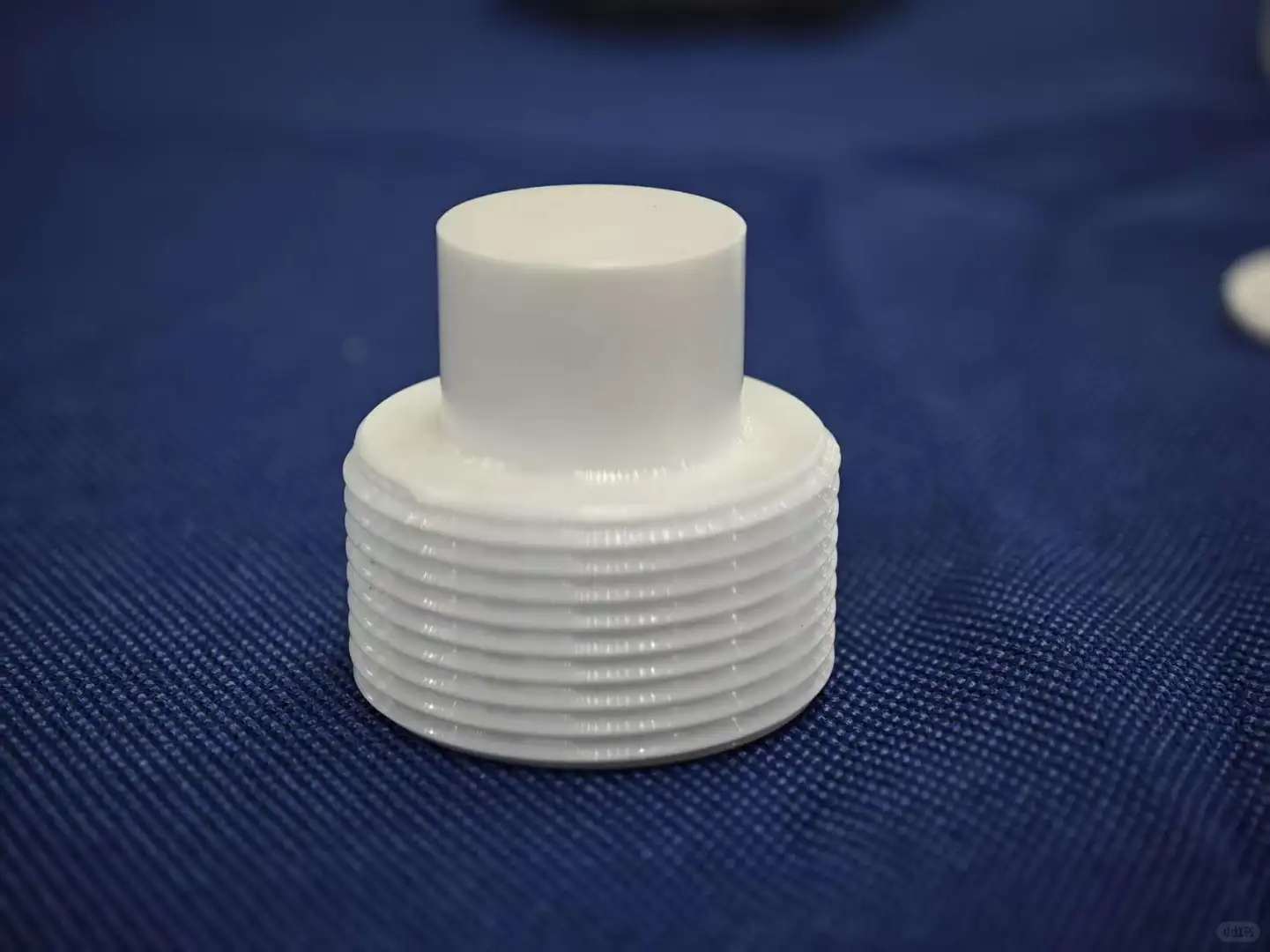

加工成型技术的突破

现代粉体工程使氧化锆原料达到纳米级(d50=20nm)且粒径分布D90/D10<1.2。干压成型通过等静压辅助技术(200MPa冷等静压+1200℃预烧结)可实现0.1%尺寸精度,流延成型层合结构厚度公差控制在±5μm。选择性激光烧结(SLS)将最小特征尺寸推进至200μm,表面粗糙度Ra<0.8μm,满足生物医疗植入物的微观结构要求。热等静压烧结(HIP,150MPa氩气压力)使晶粒尺寸稳定在0.3-0.5μm,抗弯强度突破2GPa。#陶瓷精雕机

氧化锆的晶体相变特性构成了其卓越性能的基础。在常温下稳定的单斜晶相(m-ZrO₂)在受热至1170℃时发生马氏体相变,转变为四方相(t-ZrO₂),体积收缩3%-5%。通过引入Y₂O₃等稳定剂形成部分稳定氧化锆(PSZ),使高温相在室温下以亚稳态存在。这种相变机制赋予材料独特的增韧效应——当晶界或表面产生微裂纹时,相变能吸收高达10⁶ J/m³的断裂能,相当于传统氧化铝陶瓷的三倍。以Y-TZP刀具为例,其维氏硬度达1200HV,断裂韧性(KIC)可达8 MPa·m¹/²,在高速切削中表现出超常耐磨性。

热学性能的精准调控

氧化锆的热传导系数随温度呈现非线性变化特征。常温下热导率约1.6 W/(m·K),随温度升高逐步上升至2.03 W/(m·K),显著低于氧化铝(35 W/(m·K))和氮化硅(15 W/(m·K))。在1000℃工况下,其热膨胀系数与钢件高度匹配,实现可靠的热机械匹配。这种特性使其成为涡轮发动机热障涂层的理想材料——ZrO₂涂层不仅承受1600℃高温,其多层结构设计(7wt%Y₂O₃稳定层)更将热应力降低40%,延长部件寿命达8000小时。

电磁特性与精密匹配

作为宽禁带半导体材料(E_g=5.8 eV),氧化锆展现出优异的介电性能。其相对介电常数在20℃时达25(蓝宝石仅8),损耗因子tanδ<0.0002(1MHz),满足5G基站滤波器对高频低损的要求。掺杂Ce³⁺可形成氧空位,调节其热释电系数至4×10⁻⁵ C/(m²·K),适配红外探测器阵列的温度传感需求。更值得关注的是其零磁导率特性,在5T磁场环境下磁导率偏差<0.1%,特别适用于MRI成像设备中的精密部件制造。

加工成型技术的突破

现代粉体工程使氧化锆原料达到纳米级(d50=20nm)且粒径分布D90/D10<1.2。干压成型通过等静压辅助技术(200MPa冷等静压+1200℃预烧结)可实现0.1%尺寸精度,流延成型层合结构厚度公差控制在±5μm。选择性激光烧结(SLS)将最小特征尺寸推进至200μm,表面粗糙度Ra<0.8μm,满足生物医疗植入物的微观结构要求。热等静压烧结(HIP,150MPa氩气压力)使晶粒尺寸稳定在0.3-0.5μm,抗弯强度突破2GPa。#陶瓷精雕机