一、工艺原理与核心区别

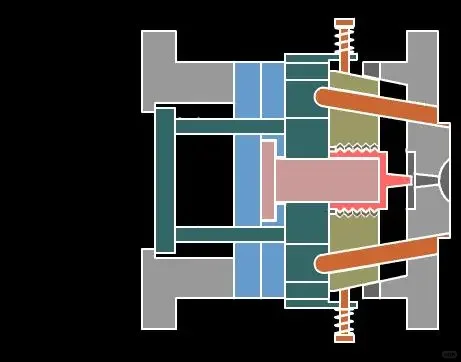

注塑(Injection Molding)

原理:将熔融塑料高压注入闭合模具,冷却固化后脱模成型。

产品特点:实心结构,适合制造外壳、齿轮等结构复杂的实心件。

表面质量高:表面光滑,精度高,可成型精细纹理和复杂几何特征(如螺纹、凸起)。

典型应用:电子外壳、医疗器械、汽车零件等。

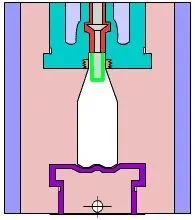

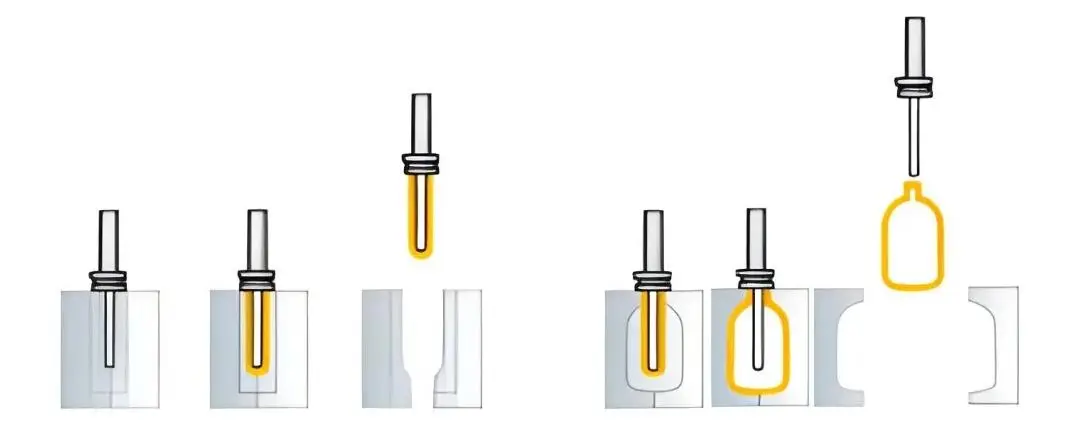

吹塑(Blow Molding)

原理:将熔融塑料制成管状型坯,置入模具后吹入压缩空气,使其膨胀贴合模具内壁,冷却后形成中空制品。

产品特点:中空结构,仅用于生产瓶、桶、油箱等容器类产品。

表面质量较低:易残留吹风口痕迹,表面可能不平整,常需黑色掩盖瑕疵。

典型应用:饮料瓶、化工容器、玩具等。

二、拔模角度的关键影响因素

注塑拔模更严格:

材料特性:硬质塑料(如PC、POM)需更大斜度(1.5°–3°),软胶可较小甚至强脱。

表面处理:咬花纹每深0.025mm需增加1°斜度(如深0.003\"纹需4.5°)。

结构复杂度:深腔或加强筋需分段拔模(>100mm深腔分3段,每段递增0.3°–0.5°)。

吹塑拔模更灵活:

脱模优势:气体吹胀形成自然间隙,降低摩擦阻力。

设计原则:转角需圆弧过渡(R≥壁厚),避免壁厚不均。

三、分型线的设计差异

注塑分型线:

位置:需避开外观面,优先选非功能区。

挑战:位置不当易导致飞边或装配干涉,需抽芯机构辅助复杂结构脱模。

吹塑分型线:

位置:强制沿中轴对称,简化模具结构。

优化点:分型线投影需与产品法线无干涉,避免倒扣;排气槽设计可改善壁厚均匀性。

四、工艺选择与设计建议

选注塑:适用于高精度、复杂实心件(如齿轮、医疗器械),接受较高模具成本。

选吹塑:适用于简单中空件(如瓶罐、玩具),成本低且量产效率高。

拔模协同设计:

注塑件:提前规划斜度,避免后期脱模故障;外观面斜度≥1°,咬画面≥3°。

吹塑件:重点优化分型线对称性和壁厚控制,减少应力集中

吹塑与注塑的本质差异在于产品结构(中空 vs. 实心)和成型逻辑(气体膨胀 vs. 高压填充),这直接决定了对拔模严格程度的不同需求:注塑依赖精确斜度保障复杂实心件的脱模完整性,而吹塑则通过材料延展性和分模优化降低斜度要求。设计师需根据产品功能与工艺特性,针对性制定拔模策略,以实现高效生产与质量可控。

#工业设计 #注塑 #吹塑

注塑(Injection Molding)

原理:将熔融塑料高压注入闭合模具,冷却固化后脱模成型。

产品特点:实心结构,适合制造外壳、齿轮等结构复杂的实心件。

表面质量高:表面光滑,精度高,可成型精细纹理和复杂几何特征(如螺纹、凸起)。

典型应用:电子外壳、医疗器械、汽车零件等。

吹塑(Blow Molding)

原理:将熔融塑料制成管状型坯,置入模具后吹入压缩空气,使其膨胀贴合模具内壁,冷却后形成中空制品。

产品特点:中空结构,仅用于生产瓶、桶、油箱等容器类产品。

表面质量较低:易残留吹风口痕迹,表面可能不平整,常需黑色掩盖瑕疵。

典型应用:饮料瓶、化工容器、玩具等。

二、拔模角度的关键影响因素

注塑拔模更严格:

材料特性:硬质塑料(如PC、POM)需更大斜度(1.5°–3°),软胶可较小甚至强脱。

表面处理:咬花纹每深0.025mm需增加1°斜度(如深0.003\"纹需4.5°)。

结构复杂度:深腔或加强筋需分段拔模(>100mm深腔分3段,每段递增0.3°–0.5°)。

吹塑拔模更灵活:

脱模优势:气体吹胀形成自然间隙,降低摩擦阻力。

设计原则:转角需圆弧过渡(R≥壁厚),避免壁厚不均。

三、分型线的设计差异

注塑分型线:

位置:需避开外观面,优先选非功能区。

挑战:位置不当易导致飞边或装配干涉,需抽芯机构辅助复杂结构脱模。

吹塑分型线:

位置:强制沿中轴对称,简化模具结构。

优化点:分型线投影需与产品法线无干涉,避免倒扣;排气槽设计可改善壁厚均匀性。

四、工艺选择与设计建议

选注塑:适用于高精度、复杂实心件(如齿轮、医疗器械),接受较高模具成本。

选吹塑:适用于简单中空件(如瓶罐、玩具),成本低且量产效率高。

拔模协同设计:

注塑件:提前规划斜度,避免后期脱模故障;外观面斜度≥1°,咬画面≥3°。

吹塑件:重点优化分型线对称性和壁厚控制,减少应力集中

吹塑与注塑的本质差异在于产品结构(中空 vs. 实心)和成型逻辑(气体膨胀 vs. 高压填充),这直接决定了对拔模严格程度的不同需求:注塑依赖精确斜度保障复杂实心件的脱模完整性,而吹塑则通过材料延展性和分模优化降低斜度要求。设计师需根据产品功能与工艺特性,针对性制定拔模策略,以实现高效生产与质量可控。

#工业设计 #注塑 #吹塑