??干货分享:设计中常用塑胶材料的7大类成型及表面处理工艺!

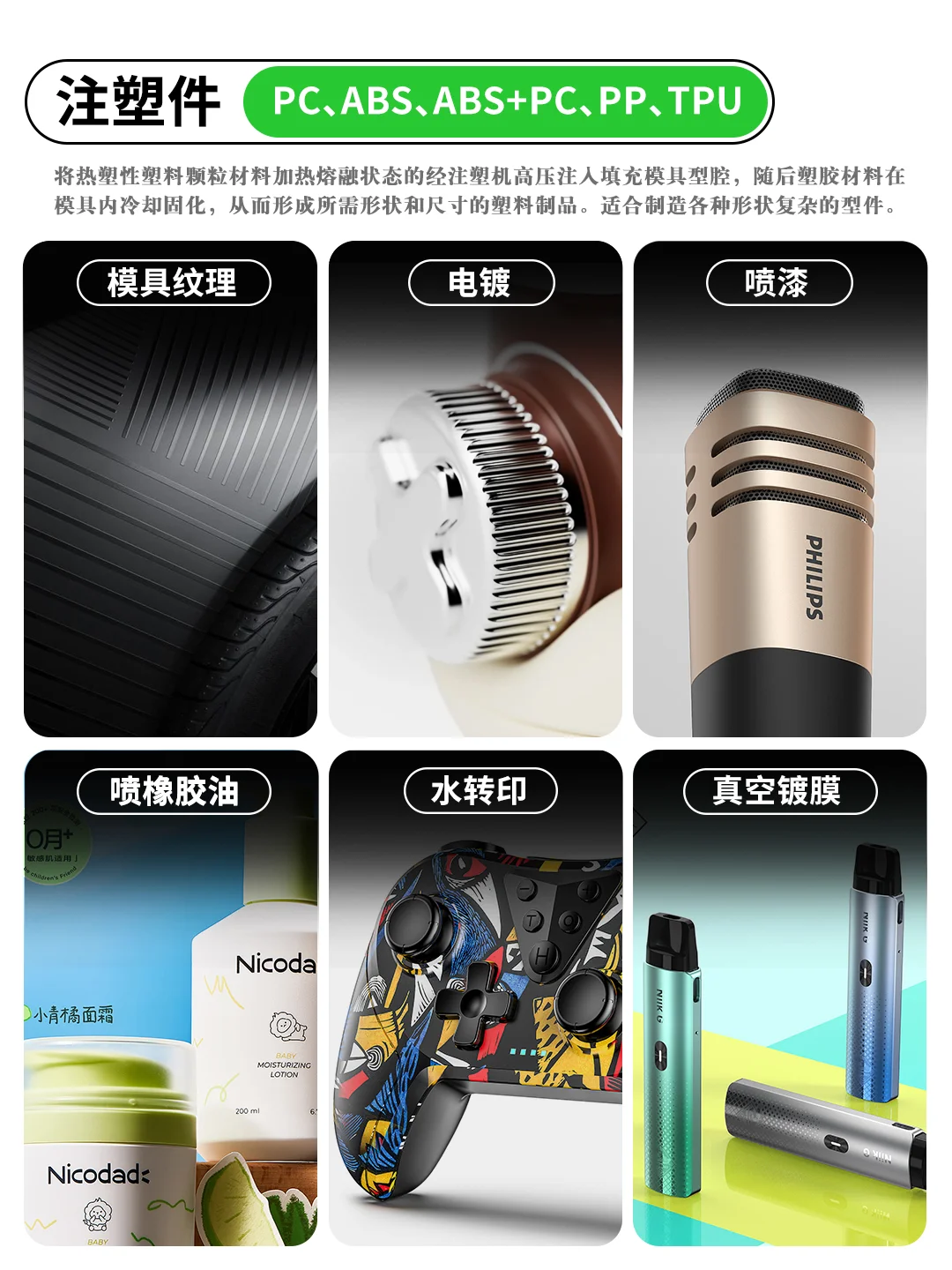

➡1.注塑件(PC、ABS、ABS+PC、PP、TPU)

将热塑性塑料颗粒材料加热熔融状态的经注塑机高压注入填充模具型腔,随后塑胶材料在模具内冷却固化,从而形成所需形状和尺寸的塑料制品。周期性地生产出一致性产品,且适合制造各种形状复杂的型件。

➡2.吹塑件(PE、PP、PET、PC、PS)

将熔化的塑料材料通过注塑机高压注入填充模具型腔模具形状吹入空腔,冷却凝固后形成所需型件。

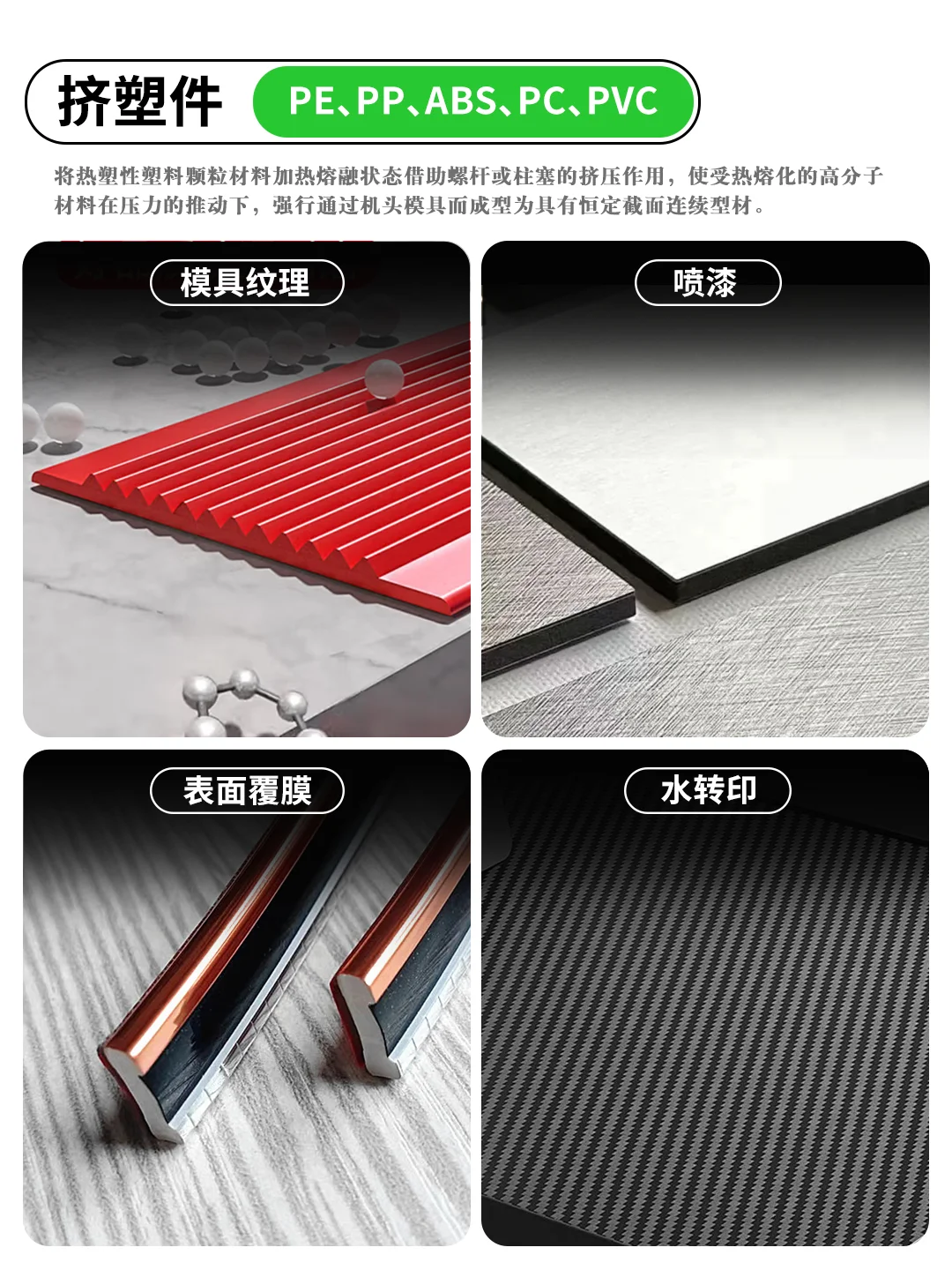

➡3.挤塑件(PE、PP、ABS、PC、PVC)

将热塑性塑料颗粒材料加热熔融状态借助螺杆或柱塞的挤压作用,使受热熔化的高分子材料在压力的推动下,强行通过机头模具而成型为具有恒定截面连续型材。

➡4.吸塑件(PVC、PET、PP、PS)

将加热软化热塑性塑料片材,利用气压差与机械压力使其贴合模具轮廓,经冷却形成型件。

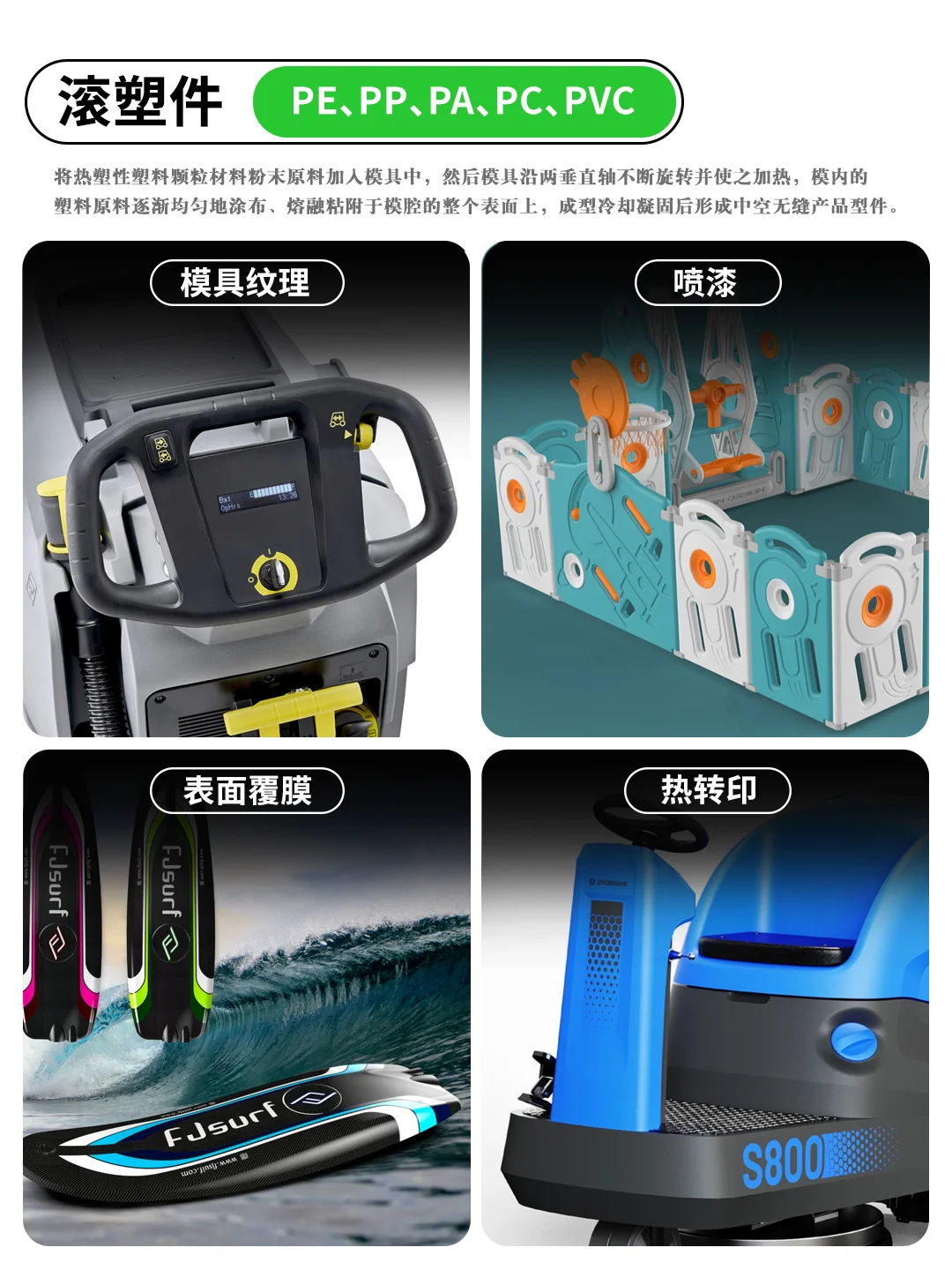

➡5.滚塑件(PE、PP、PA、PVC、)

将热塑性塑料颗粒材料粉末原料加入模具中,然后模具沿两垂直轴不断旋转并使之加热,模内的塑料原料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,成型为所需要的形状,冷却凝固后形成中空无缝产品型件。

➡6.模压件(橡胶、硅胶、尼龙、碳纤维)

将粉状,粒状或纤维状的塑料或橡胶放入成型温度下的模具型腔中,然后闭模加压而使其成型并固化形成型件。

➡7.3D打印件(光敏树脂、PLA、ABS、PA、PEEK)

快速成型技术的一种,又称增材制造,以3D模型文件为基础,运用塑料等可粘合材料,通过逐层打印的方式来形成所需型件。

#设计与工艺 #产品设计 #工业设计 #设计理论 #新产品开发 #塑胶模具 #表面纹理 #设计材料 #知识薯 #小红薯助手

➡1.注塑件(PC、ABS、ABS+PC、PP、TPU)

将热塑性塑料颗粒材料加热熔融状态的经注塑机高压注入填充模具型腔,随后塑胶材料在模具内冷却固化,从而形成所需形状和尺寸的塑料制品。周期性地生产出一致性产品,且适合制造各种形状复杂的型件。

➡2.吹塑件(PE、PP、PET、PC、PS)

将熔化的塑料材料通过注塑机高压注入填充模具型腔模具形状吹入空腔,冷却凝固后形成所需型件。

➡3.挤塑件(PE、PP、ABS、PC、PVC)

将热塑性塑料颗粒材料加热熔融状态借助螺杆或柱塞的挤压作用,使受热熔化的高分子材料在压力的推动下,强行通过机头模具而成型为具有恒定截面连续型材。

➡4.吸塑件(PVC、PET、PP、PS)

将加热软化热塑性塑料片材,利用气压差与机械压力使其贴合模具轮廓,经冷却形成型件。

➡5.滚塑件(PE、PP、PA、PVC、)

将热塑性塑料颗粒材料粉末原料加入模具中,然后模具沿两垂直轴不断旋转并使之加热,模内的塑料原料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,成型为所需要的形状,冷却凝固后形成中空无缝产品型件。

➡6.模压件(橡胶、硅胶、尼龙、碳纤维)

将粉状,粒状或纤维状的塑料或橡胶放入成型温度下的模具型腔中,然后闭模加压而使其成型并固化形成型件。

➡7.3D打印件(光敏树脂、PLA、ABS、PA、PEEK)

快速成型技术的一种,又称增材制造,以3D模型文件为基础,运用塑料等可粘合材料,通过逐层打印的方式来形成所需型件。

#设计与工艺 #产品设计 #工业设计 #设计理论 #新产品开发 #塑胶模具 #表面纹理 #设计材料 #知识薯 #小红薯助手