从铝土矿到铝锭:工业化生产流程解析

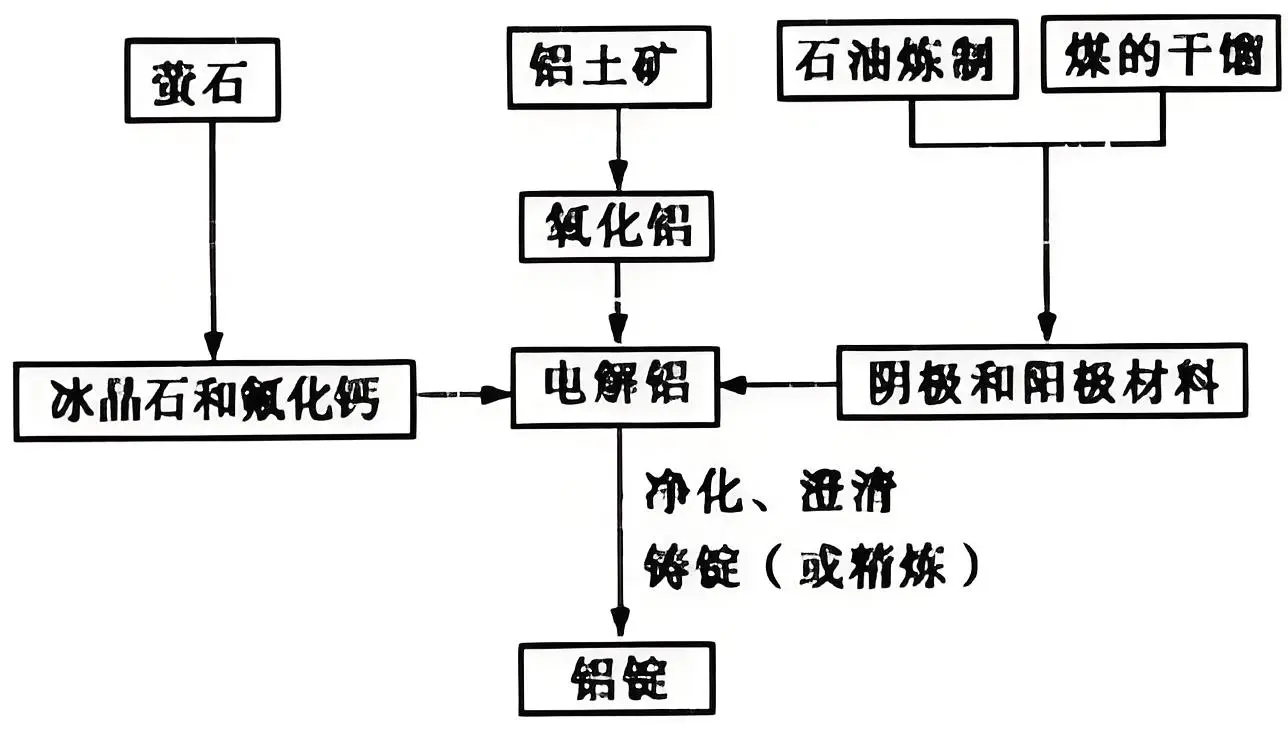

铝矿(主要为铝土矿)转化为铝锭的工业化流程复杂且高能耗,主要历经铝土矿提纯制氧化铝(以拜耳法为主)、电解氧化铝制金属铝(霍尔 - 赫鲁特法)、铝液精炼与铸锭三个阶段。

铝土矿含三水铝石、一水软铝石和一水硬铝石,Al₂O₃含量40%-60%,还存在SiO₂、Fe₂O₃等杂质。拜耳法是制备氧化铝的主流工艺:先将铝土矿破碎至粒径<1mm ;接着矿浆与NaOH溶液在240 - 270℃、3.5 - 5MPa条件下高压溶出,添加CaO抑制硅溶解;溶出浆液稀释后沉降分离赤泥;冷却母液加氢氧化铝晶种分解出Al(OH)₃;最后1200℃煅烧得到冶金级氧化铝。高硅低品位矿则用碱石灰烧结法。

制备原铝采用霍尔 - 赫鲁特法,使用预焙阳极电解槽,以冰晶石为熔剂、添加AlF₃调节熔点。电解时,阴极Al³⁺得电子生成Al,阳极C与O²⁻反应生成CO₂(实际有副反应生成CO)。工艺参数为电流强度300 - 500 kA 、电流效率92 - 96% 、能耗12,500 - 14,500 kWh/t Al ,阳极消耗约450 kg C/t Al ,需定期更换。生产中产生的含氟气体经干法或湿法处理,每吨铝排放约12 - 14吨CO₂。

铝液精炼时,通入Ar - Cl₂混合气体除杂,用陶瓷泡沫过滤器过滤,按需添加合金元素调整成分。连续铸造采用垂直半连续铸造,冷却速率10 - 100℃/s控制晶粒尺寸。铸锭有25kg重熔用铝锭和500 - 1000kg的T型锭。

技术经济指标上,4 - 5吨铝土矿制2吨氧化铝,进而制1吨铝锭。能耗方面,氧化铝生产占25%,电解占60 - 70%,电力成本占电解环节40 - 50%。

前沿技术方向聚焦于惰性阳极电解和氧化铝直接电解。前者用金属陶瓷等替代碳阳极消除CO₂排放,尚处试验阶段;后者开发低温离子液体电解质体系降低能耗,还在实验室研究。整个流程需遵循质量管理和环境管理标准,未来技术迭代将围绕降碳与资源循环,如赤泥综合利用,以推动铝工业可持续发展。#工业

铝矿(主要为铝土矿)转化为铝锭的工业化流程复杂且高能耗,主要历经铝土矿提纯制氧化铝(以拜耳法为主)、电解氧化铝制金属铝(霍尔 - 赫鲁特法)、铝液精炼与铸锭三个阶段。

铝土矿含三水铝石、一水软铝石和一水硬铝石,Al₂O₃含量40%-60%,还存在SiO₂、Fe₂O₃等杂质。拜耳法是制备氧化铝的主流工艺:先将铝土矿破碎至粒径<1mm ;接着矿浆与NaOH溶液在240 - 270℃、3.5 - 5MPa条件下高压溶出,添加CaO抑制硅溶解;溶出浆液稀释后沉降分离赤泥;冷却母液加氢氧化铝晶种分解出Al(OH)₃;最后1200℃煅烧得到冶金级氧化铝。高硅低品位矿则用碱石灰烧结法。

制备原铝采用霍尔 - 赫鲁特法,使用预焙阳极电解槽,以冰晶石为熔剂、添加AlF₃调节熔点。电解时,阴极Al³⁺得电子生成Al,阳极C与O²⁻反应生成CO₂(实际有副反应生成CO)。工艺参数为电流强度300 - 500 kA 、电流效率92 - 96% 、能耗12,500 - 14,500 kWh/t Al ,阳极消耗约450 kg C/t Al ,需定期更换。生产中产生的含氟气体经干法或湿法处理,每吨铝排放约12 - 14吨CO₂。

铝液精炼时,通入Ar - Cl₂混合气体除杂,用陶瓷泡沫过滤器过滤,按需添加合金元素调整成分。连续铸造采用垂直半连续铸造,冷却速率10 - 100℃/s控制晶粒尺寸。铸锭有25kg重熔用铝锭和500 - 1000kg的T型锭。

技术经济指标上,4 - 5吨铝土矿制2吨氧化铝,进而制1吨铝锭。能耗方面,氧化铝生产占25%,电解占60 - 70%,电力成本占电解环节40 - 50%。

前沿技术方向聚焦于惰性阳极电解和氧化铝直接电解。前者用金属陶瓷等替代碳阳极消除CO₂排放,尚处试验阶段;后者开发低温离子液体电解质体系降低能耗,还在实验室研究。整个流程需遵循质量管理和环境管理标准,未来技术迭代将围绕降碳与资源循环,如赤泥综合利用,以推动铝工业可持续发展。#工业