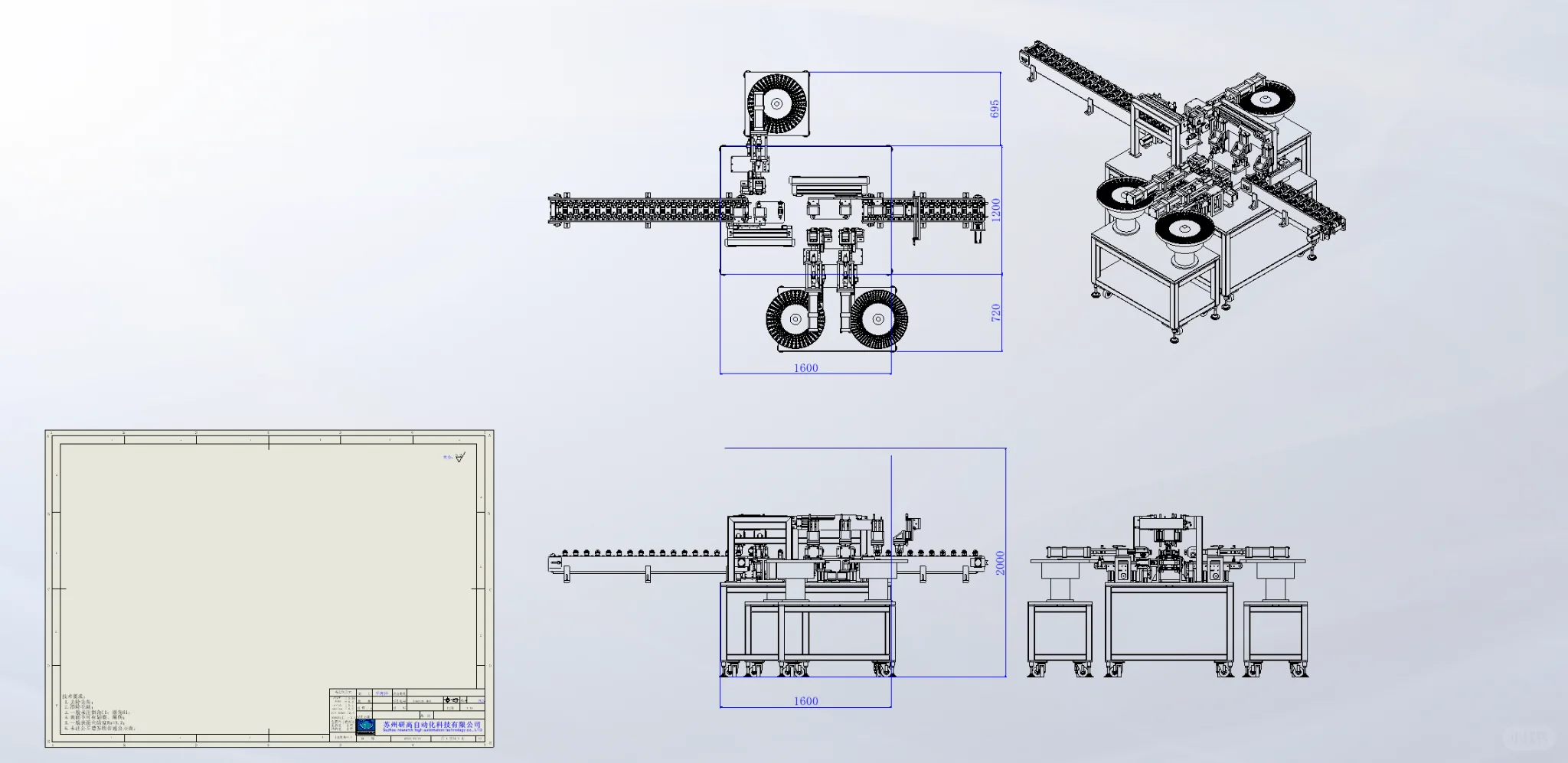

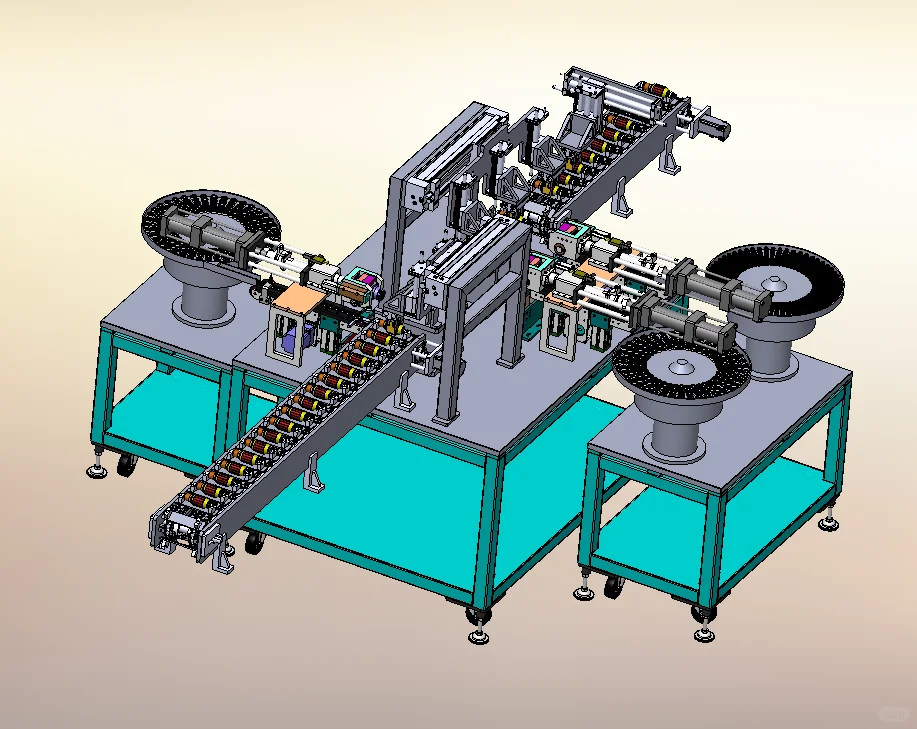

жң¬йЎ№зӣ®дёәдёҖжқЎеҸҢе·ҘдҪҚиҮӘеҠЁиЈ…й…Қз”ҹдә§зәҝпјҢйӣҶжҲҗжҢҜеҠЁзӣҳйҖҒж–ҷгҖҒж°”еҠЁеҺӢиЈ…гҖҒдјәжңҚиҫ“йҖҒдёҺжЈҖжөӢжЁЎеқ—пјҢе®һзҺ°е°ҸеһӢйӣ¶д»¶зҡ„й«ҳйҖҹиЈ…й…ҚдёҺжЈҖжөӢгҖӮи®ҫи®Ўзӣ®ж ҮжҳҜжҸҗй«ҳиЈ…й…ҚзІҫеәҰдёҺиҠӮжӢҚж•ҲзҺҮпјҢе®ҢжҲҗд»ҺдёҠж–ҷгҖҒе®ҡдҪҚгҖҒиЈ…й…ҚеҲ°еҮәж–ҷзҡ„е…ЁжөҒзЁӢиҮӘеҠЁеҢ–гҖӮ

дёҖгҖҒйЎ№зӣ®еҗҚз§°

гҖҠеҹәдәҺдјәжңҚдёҺж°”еҠЁеҚҸеҗҢзҡ„еҸҢе·ҘдҪҚиҮӘеҠЁиЈ…й…Қзәҝи®ҫи®ЎгҖӢ

дәҢгҖҒи®ҫи®ЎжҖқи·Ҝ

ж•ҙжңәйҮҮз”ЁеҸҢе·ҘдҪҚ并иЎҢз»“жһ„пјҢе·ҰеҸідёӨдҫ§жҢҜеҠЁзӣҳдҫӣж–ҷпјҢдёӯйғЁдёәж°”еҠЁиЈ…й…Қжңәжһ„пјҢй…ҚеҗҲй“ҫејҸиҫ“йҖҒзәҝе®һзҺ°иҠӮжӢҚеҗҢжӯҘгҖӮжЎҶжһ¶дҪҝз”Ёй“қеһӢжқҗдёҺй’ўжқҝз»“жһ„пјҢе…јйЎҫеҲҡжҖ§дёҺеҸҜз»ҙжҠӨжҖ§гҖӮж°”еҠЁдёҺдјәжңҚзі»з»ҹеҚҸеҗҢжҺ§еҲ¶пјҢдҪҝиЈ…й…ҚгҖҒдј йҖҒдёҺжЈҖжөӢеңЁжңҖе°ҸиҠӮжӢҚдёӢеҫӘзҺҜиҝҗиЎҢгҖӮ

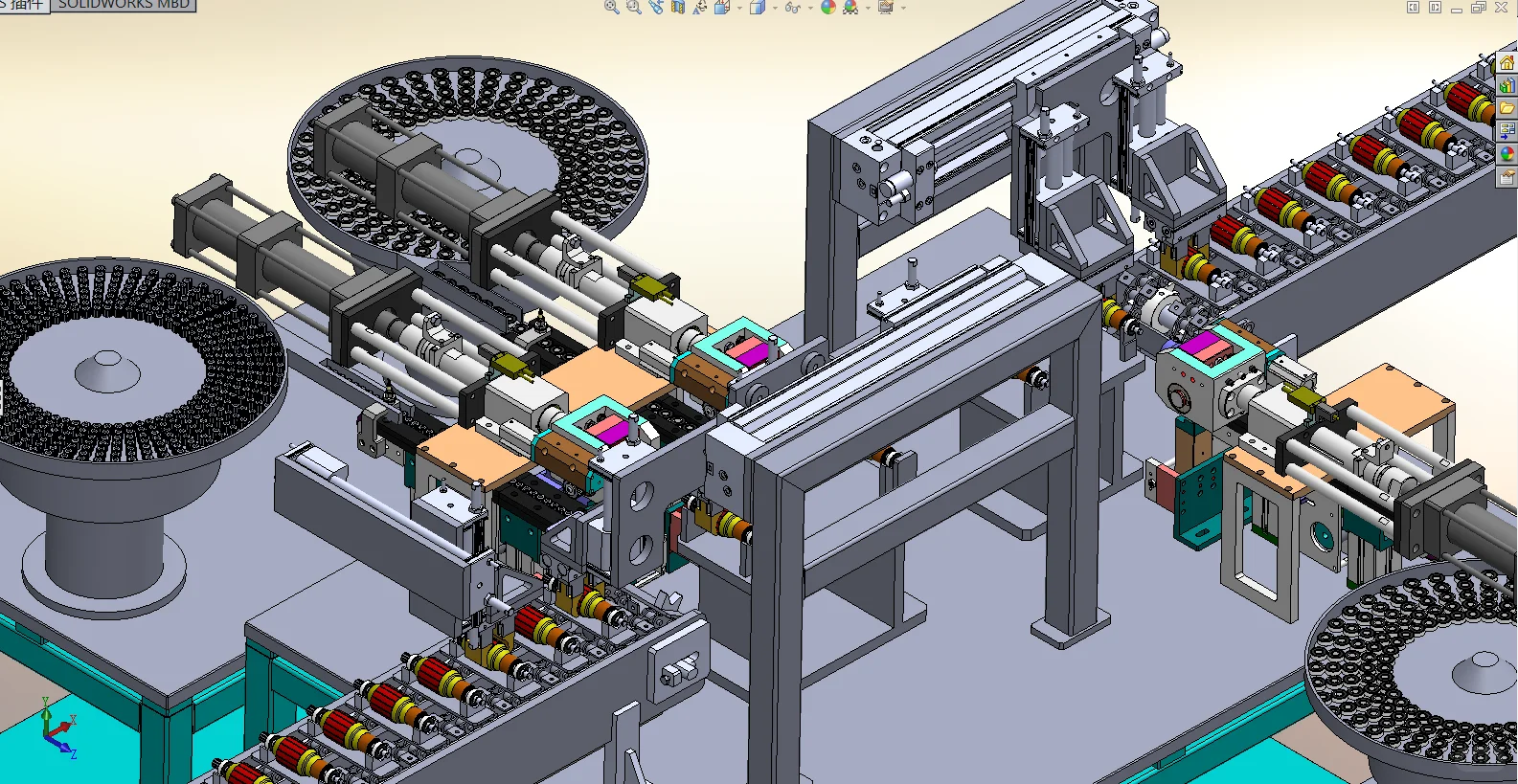

дёүгҖҒз»“жһ„дёҺи®Ўз®—

иЈ…й…Қжңәжһ„йҮҮз”ЁеҸҢиҪҙж°”зјёй©ұеҠЁпјҢе·ҘдҪңеҺӢеҠӣ0.5MPaпјҢж°”зјёзӣҙеҫ„40mmпјҢзҗҶи®әиҫ“еҮәеҠӣзәҰ628NпјҢж»Ўи¶іеҺӢиЈ…йңҖжұӮгҖӮиҫ“йҖҒзі»з»ҹдёәдјәжңҚз”өжңә+й“ҫдј еҠЁз»“жһ„пјҢиҠӮи·қ12.7mmпјҢеҠҹзҺҮи®Ўз®—зәҰ0.18kWпјҢеҮҸйҖҹжҜ”1:20пјҢиҝҗиЎҢе№ізЁігҖӮе®ҡдҪҚйҮҮз”ЁеҜјиҪЁж»‘еқ—з»“жһ„пјҢйҮҚеӨҚзІҫеәҰВұ0.05mmгҖӮйҖҡиҝҮжңүйҷҗе…ғеҲҶжһҗпјҢдё»жһ¶жңҖеӨ§еә”еҠӣ68MPaпјҢеҸҳеҪўйҮҸ0.4mmпјҢе®үе…Ёзі»ж•°3.5гҖӮ

еӣӣгҖҒи®ҫи®ЎжөҒзЁӢ

1-2е‘Ёпјҡж–№жЎҲдёҺеҠҹиғҪеҲҶи§Јпјӣ

3-4е‘Ёпјҡж°”еҠЁдёҺдј еҠЁз»“жһ„и®ҫи®Ўпјӣ

5-6е‘Ёпјҡдёүз»ҙе»әжЁЎдёҺд»ҝзңҹж Ўж ёпјӣ

7-8е‘Ёпјҡж•ҙжңәиЈ…й…ҚдёҺеӣҫзәёеҮәеӣҫгҖӮ

дә”гҖҒи®ҫи®Ўдә®зӮ№

вӯҗ еҸҢе·ҘдҪҚеҚҸеҗҢпјҢж•ҲзҺҮзҝ»еҖҚпјӣ

вӯҗ ж°”еҠЁ+дјәжңҚж··еҗҲй©ұеҠЁпјҢзІҫеҮҶеҸҜйқ пјӣ

вӯҗ жЁЎеқ—еҢ–з»“жһ„пјҢз»ҙжҠӨдёҺжү©еұ•ж–№дҫҝпјӣ

вӯҗ зІҫеҜҶеҜјиҪЁдёҺй“ҫдј еҠЁз»“еҗҲпјҢе®ҡдҪҚзІҫеәҰй«ҳгҖӮ

е…ӯгҖҒжҖ»з»“

жң¬и®ҫи®ЎиһҚеҗҲдәҶжңәжһ„и®ҫи®ЎгҖҒиҮӘеҠЁжҺ§еҲ¶дёҺеҠӣеӯҰеҲҶжһҗзӯүзҹҘиҜҶгҖӮд»Һдј еҠЁи®Ўз®—еҲ°иЈ…й…Қд»ҝзңҹпјҢжҲ‘дҪ“дјҡеҲ°жңәжў°и®ҫи®Ўзҡ„зі»з»ҹжҖ§дёҺе·ҘзЁӢйҖ»иҫ‘гҖӮиҜҘиЈ…й…ҚзәҝдҪ“зҺ°дәҶжҲ‘еҜ№иҮӘеҠЁеҢ–иЈ…еӨҮдёҺзІҫеҜҶеҲ¶йҖ зҡ„зҗҶи§ЈдёҺе®һи·өгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁиЈ…й…Қзәҝ #SolidWorks #ж°”еҠЁжҺ§еҲ¶ #жң¬з§‘жҜ•и®ҫ #дјәжңҚй©ұеҠЁ #иҫ“йҖҒжңәжһ„ #жҷәиғҪеҲ¶йҖ #жңәжһ„д»ҝзңҹ

дёҖгҖҒйЎ№зӣ®еҗҚз§°

гҖҠеҹәдәҺдјәжңҚдёҺж°”еҠЁеҚҸеҗҢзҡ„еҸҢе·ҘдҪҚиҮӘеҠЁиЈ…й…Қзәҝи®ҫи®ЎгҖӢ

дәҢгҖҒи®ҫи®ЎжҖқи·Ҝ

ж•ҙжңәйҮҮз”ЁеҸҢе·ҘдҪҚ并иЎҢз»“жһ„пјҢе·ҰеҸідёӨдҫ§жҢҜеҠЁзӣҳдҫӣж–ҷпјҢдёӯйғЁдёәж°”еҠЁиЈ…й…Қжңәжһ„пјҢй…ҚеҗҲй“ҫејҸиҫ“йҖҒзәҝе®һзҺ°иҠӮжӢҚеҗҢжӯҘгҖӮжЎҶжһ¶дҪҝз”Ёй“қеһӢжқҗдёҺй’ўжқҝз»“жһ„пјҢе…јйЎҫеҲҡжҖ§дёҺеҸҜз»ҙжҠӨжҖ§гҖӮж°”еҠЁдёҺдјәжңҚзі»з»ҹеҚҸеҗҢжҺ§еҲ¶пјҢдҪҝиЈ…й…ҚгҖҒдј йҖҒдёҺжЈҖжөӢеңЁжңҖе°ҸиҠӮжӢҚдёӢеҫӘзҺҜиҝҗиЎҢгҖӮ

дёүгҖҒз»“жһ„дёҺи®Ўз®—

иЈ…й…Қжңәжһ„йҮҮз”ЁеҸҢиҪҙж°”зјёй©ұеҠЁпјҢе·ҘдҪңеҺӢеҠӣ0.5MPaпјҢж°”зјёзӣҙеҫ„40mmпјҢзҗҶи®әиҫ“еҮәеҠӣзәҰ628NпјҢж»Ўи¶іеҺӢиЈ…йңҖжұӮгҖӮиҫ“йҖҒзі»з»ҹдёәдјәжңҚз”өжңә+й“ҫдј еҠЁз»“жһ„пјҢиҠӮи·қ12.7mmпјҢеҠҹзҺҮи®Ўз®—зәҰ0.18kWпјҢеҮҸйҖҹжҜ”1:20пјҢиҝҗиЎҢе№ізЁігҖӮе®ҡдҪҚйҮҮз”ЁеҜјиҪЁж»‘еқ—з»“жһ„пјҢйҮҚеӨҚзІҫеәҰВұ0.05mmгҖӮйҖҡиҝҮжңүйҷҗе…ғеҲҶжһҗпјҢдё»жһ¶жңҖеӨ§еә”еҠӣ68MPaпјҢеҸҳеҪўйҮҸ0.4mmпјҢе®үе…Ёзі»ж•°3.5гҖӮ

еӣӣгҖҒи®ҫи®ЎжөҒзЁӢ

1-2е‘Ёпјҡж–№жЎҲдёҺеҠҹиғҪеҲҶи§Јпјӣ

3-4е‘Ёпјҡж°”еҠЁдёҺдј еҠЁз»“жһ„и®ҫи®Ўпјӣ

5-6е‘Ёпјҡдёүз»ҙе»әжЁЎдёҺд»ҝзңҹж Ўж ёпјӣ

7-8е‘Ёпјҡж•ҙжңәиЈ…й…ҚдёҺеӣҫзәёеҮәеӣҫгҖӮ

дә”гҖҒи®ҫи®Ўдә®зӮ№

вӯҗ еҸҢе·ҘдҪҚеҚҸеҗҢпјҢж•ҲзҺҮзҝ»еҖҚпјӣ

вӯҗ ж°”еҠЁ+дјәжңҚж··еҗҲй©ұеҠЁпјҢзІҫеҮҶеҸҜйқ пјӣ

вӯҗ жЁЎеқ—еҢ–з»“жһ„пјҢз»ҙжҠӨдёҺжү©еұ•ж–№дҫҝпјӣ

вӯҗ зІҫеҜҶеҜјиҪЁдёҺй“ҫдј еҠЁз»“еҗҲпјҢе®ҡдҪҚзІҫеәҰй«ҳгҖӮ

е…ӯгҖҒжҖ»з»“

жң¬и®ҫи®ЎиһҚеҗҲдәҶжңәжһ„и®ҫи®ЎгҖҒиҮӘеҠЁжҺ§еҲ¶дёҺеҠӣеӯҰеҲҶжһҗзӯүзҹҘиҜҶгҖӮд»Һдј еҠЁи®Ўз®—еҲ°иЈ…й…Қд»ҝзңҹпјҢжҲ‘дҪ“дјҡеҲ°жңәжў°и®ҫи®Ўзҡ„зі»з»ҹжҖ§дёҺе·ҘзЁӢйҖ»иҫ‘гҖӮиҜҘиЈ…й…ҚзәҝдҪ“зҺ°дәҶжҲ‘еҜ№иҮӘеҠЁеҢ–иЈ…еӨҮдёҺзІҫеҜҶеҲ¶йҖ зҡ„зҗҶи§ЈдёҺе®һи·өгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁиЈ…й…Қзәҝ #SolidWorks #ж°”еҠЁжҺ§еҲ¶ #жң¬з§‘жҜ•и®ҫ #дјәжңҚй©ұеҠЁ #иҫ“йҖҒжңәжһ„ #жҷәиғҪеҲ¶йҖ #жңәжһ„д»ҝзңҹ