(精选报告来源:报告研究所)

半 导 体 封 装 概 览 :后 摩 尔 时 代 渐 进 , 先 进 封 装 快 速 发 展

半导体封装的关键作用是实现芯片和外部系统的电连接

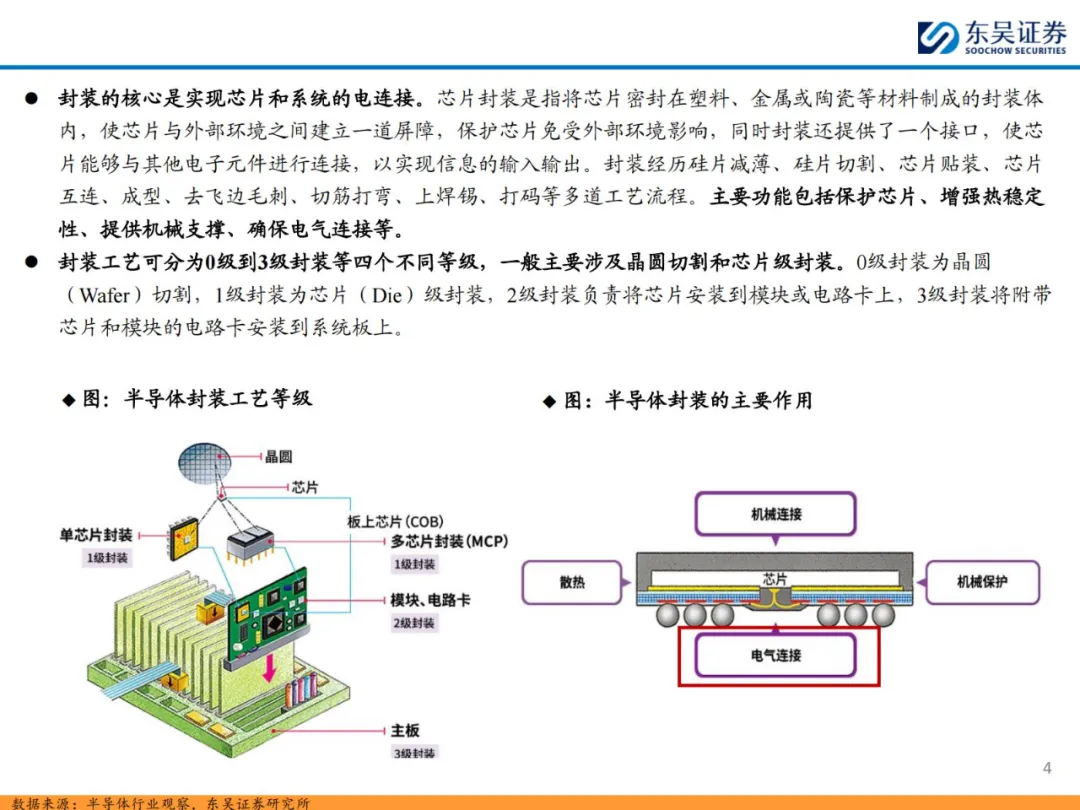

封装的核心是实现芯片和系统的电连接。芯片封装是指将芯片密封在塑料、金属或陶瓷等材料制成的封装体 内,使芯片与外部环境之间建立一道屏障,保护芯片免受外部环境影响,同时封装还提供了一个接口,使芯 片能够与其他电子元件进行连接,以实现信息的输入输出。封装经历硅片减薄、硅片切割、芯片贴装、芯片 互连、成型、去飞边毛刺、切筋打弯、上焊锡、打码等多道工艺流程。主要功能包括保护芯片、增强热稳定 性、提供机械支撑、确保电气连接等。

封装工艺可分为0级到3级封装等四个不同等级,一般主要涉及晶圆切割和芯片级封装。0级封装为晶圆 (Wafer)切割,1级封装为芯片(Die)级封装,2级封装负责将芯片安装到模块或电路卡上,3级封装将附带 芯片和模块的电路卡安装到系统板上。

后摩尔时代下封装追求更高的传输速度、更小的芯片尺寸

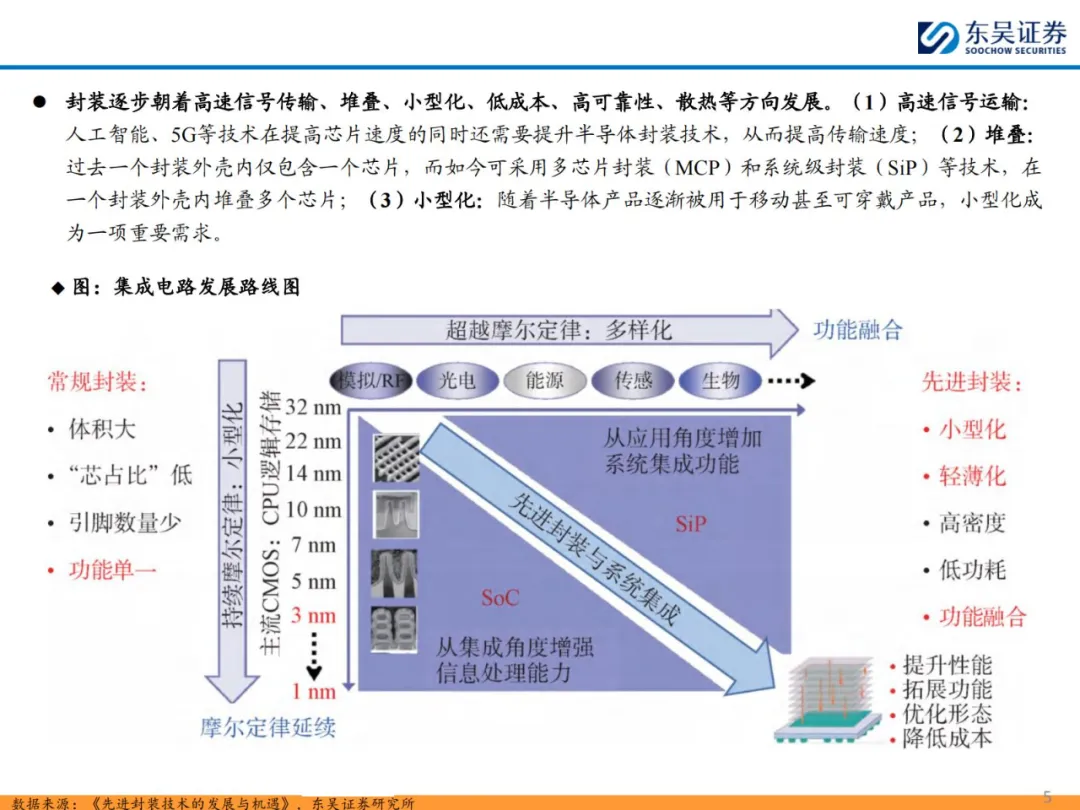

封装逐步朝着高速信号传输、堆叠、小型化、低成本、高可靠性、散热等方向发展。(1)高速信号运输:人工智能、5G等技术在提高芯片速度的同时还需要提升半导体封装技术,从而提高传输速度;(2)堆叠:过去一个封装外壳内仅包含一个芯片,而如今可采用多芯片封装(MCP)和系统级封装(SiP)等技术,在 一个封装外壳内堆叠多个芯片;(3)小型化:随着半导体产品逐渐被用于移动甚至可穿戴产品,小型化成 为一项重要需求。

半导体封装可分为传统封装和先进封装两大类

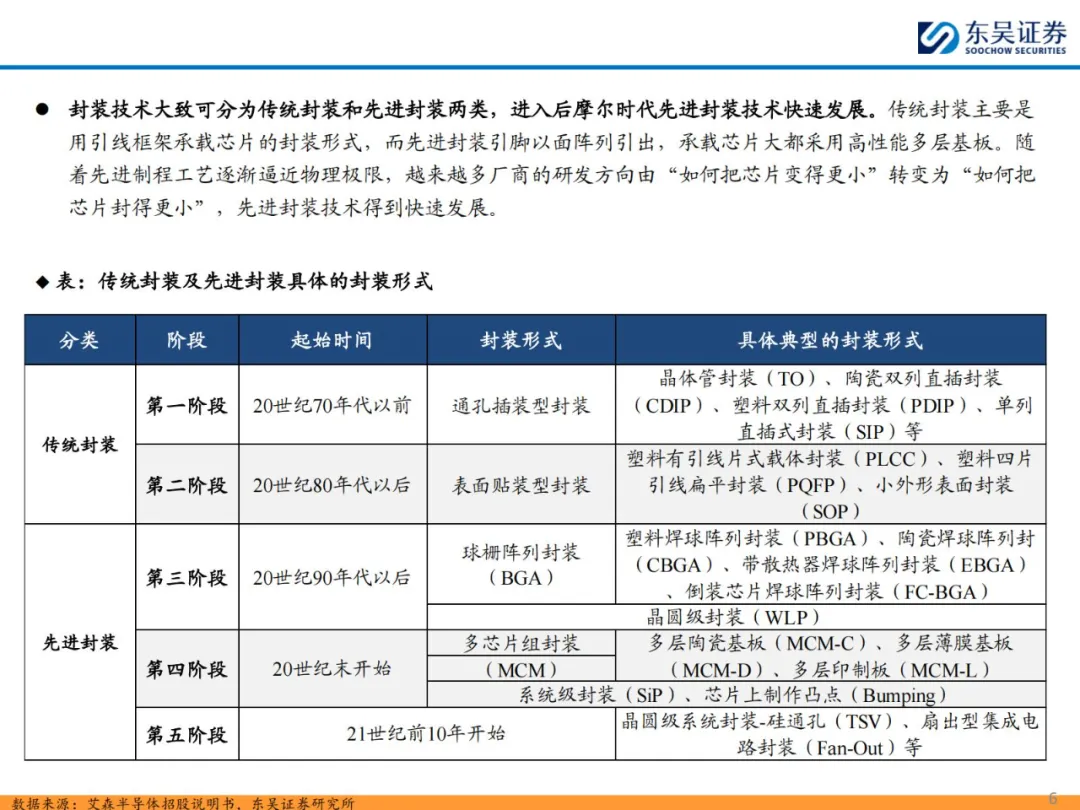

封装技术大致可分为传统封装和先进封装两类,进入后摩尔时代先进封装技术快速发展。传统封装主要是 用引线框架承载芯片的封装形式,而先进封装引脚以面阵列引出,承载芯片大都采用高性能多层基板。随 着先进制程工艺逐渐逼近物理极限,越来越多厂商的研发方向由“如何把芯片变得更小”转变为“如何把 芯片封得更小”,先进封装技术得到快速发展。

传统封装依靠引线实现电连接,可分为通孔插装和表面贴装类

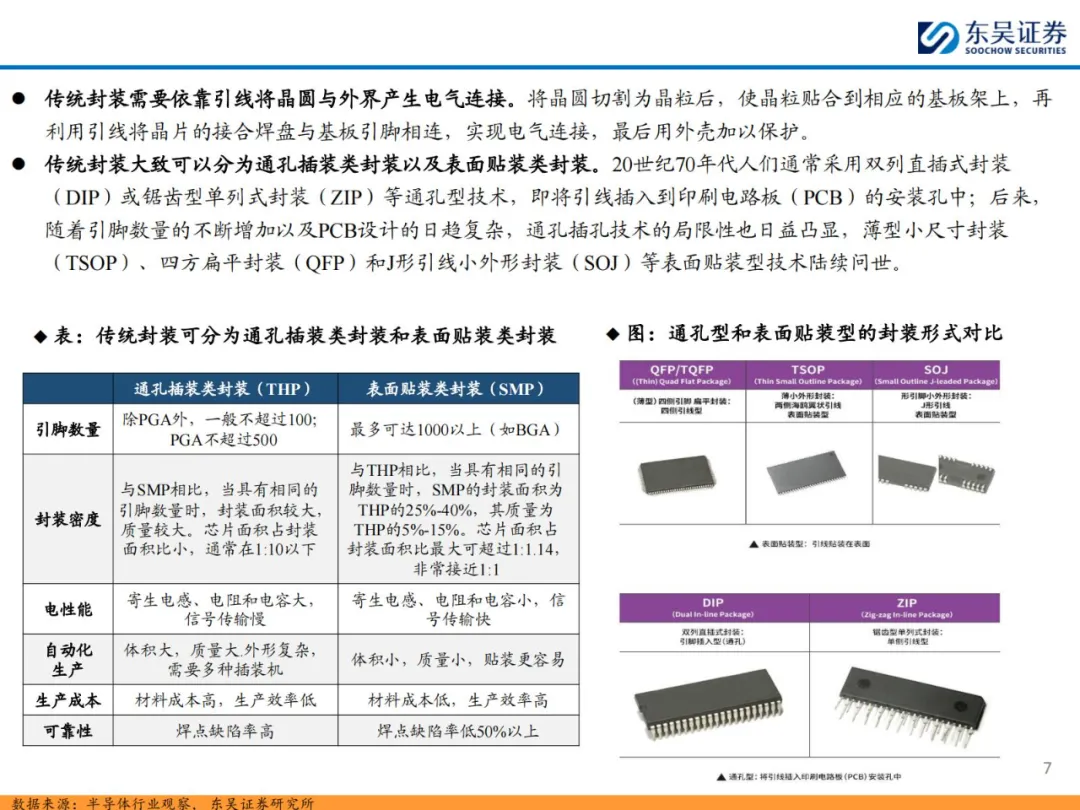

传统封装需要依靠引线将晶圆与外界产生电气连接。将晶圆切割为晶粒后,使晶粒贴合到相应的基板架上,再 利用引线将晶片的接合焊盘与基板引脚相连,实现电气连接,最后用外壳加以保护。

传统封装大致可以分为通孔插装类封装以及表面贴装类封装。20世纪70年代人们通常采用双列直插式封装 (DIP)或锯齿型单列式封装(ZIP)等通孔型技术,即将引线插入到印刷电路板(PCB)的安装孔中;后来, 随着引脚数量的不断增加以及PCB设计的日趋复杂,通孔插孔技术的局限性也日益凸显,薄型小尺寸封装 (TSOP)、四方扁平封装(QFP)和J形引线小外形封装(SOJ)等表面贴装型技术陆续问世。

先进与传统封装的最大区别在于芯片与外部系统的电连接方式

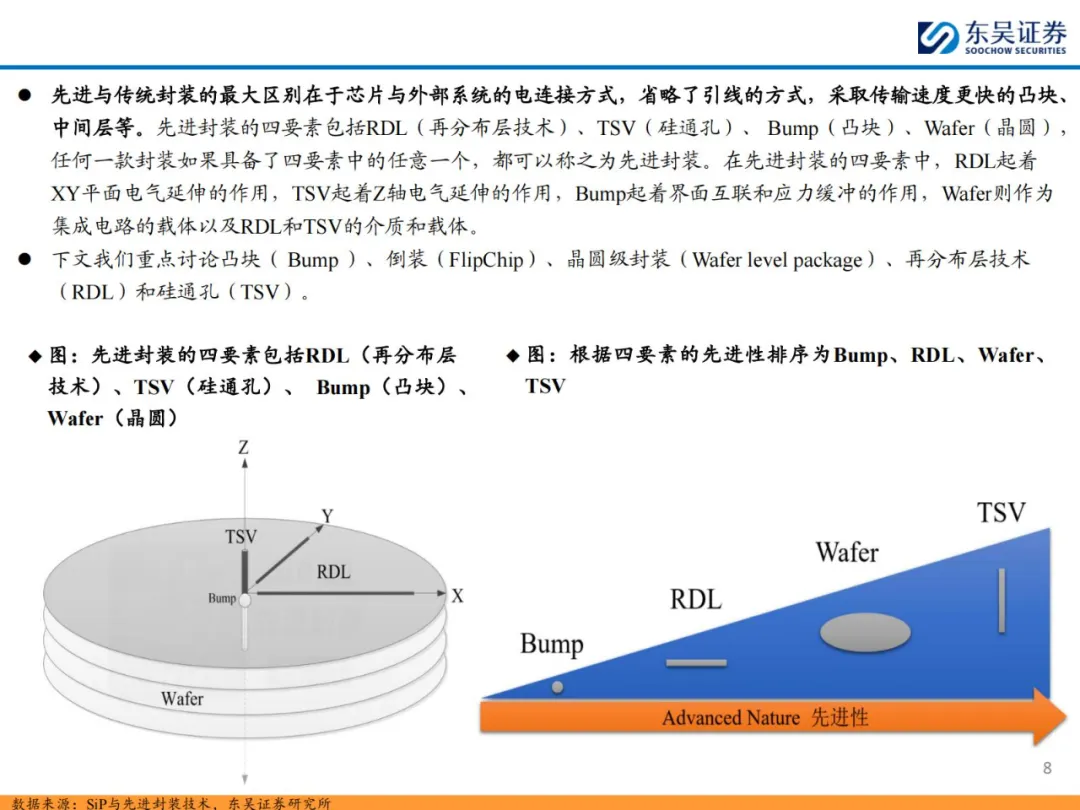

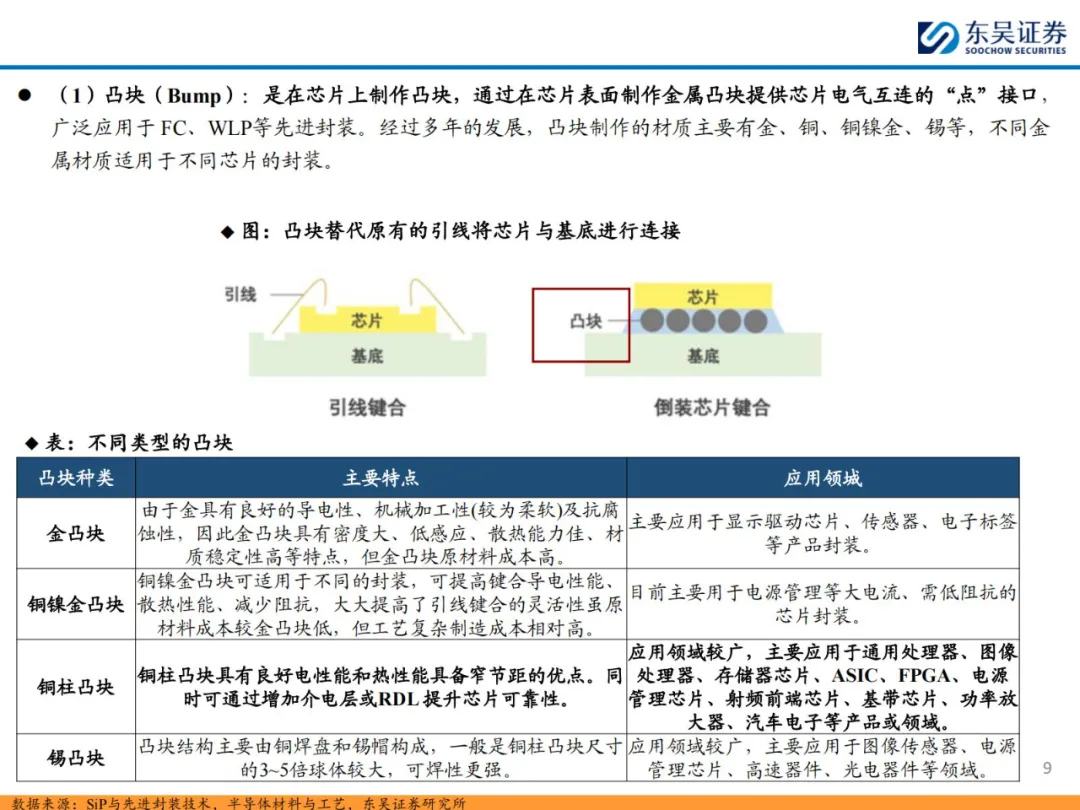

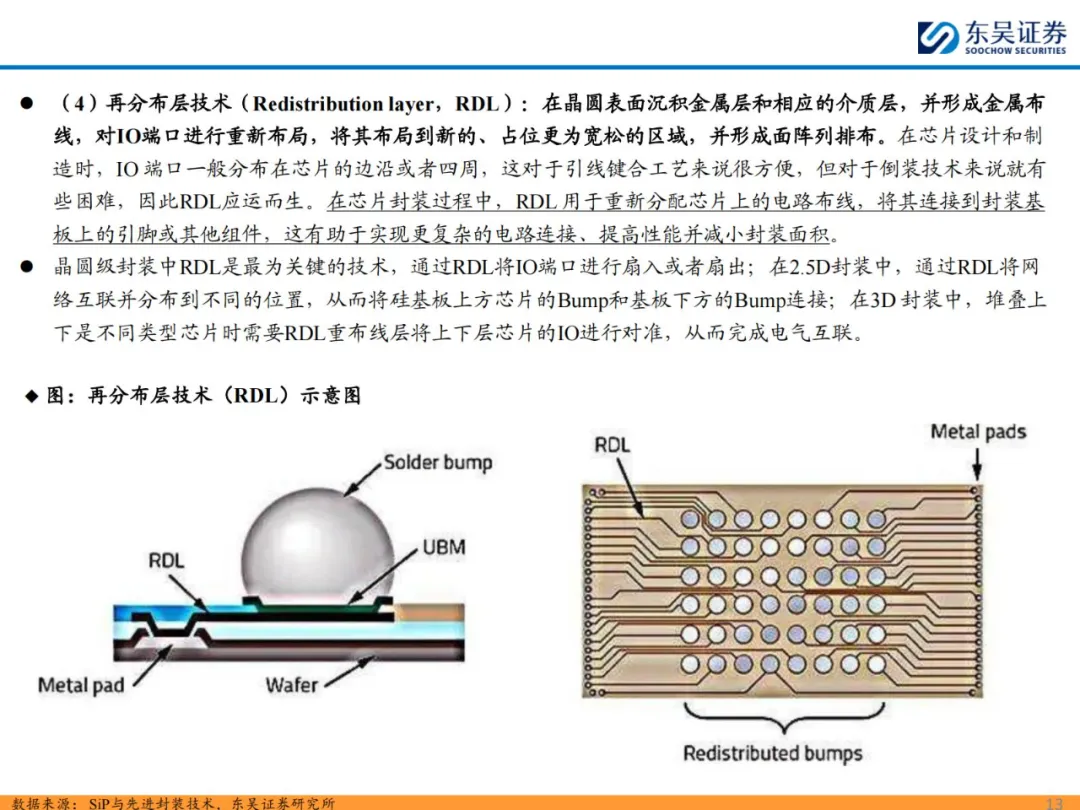

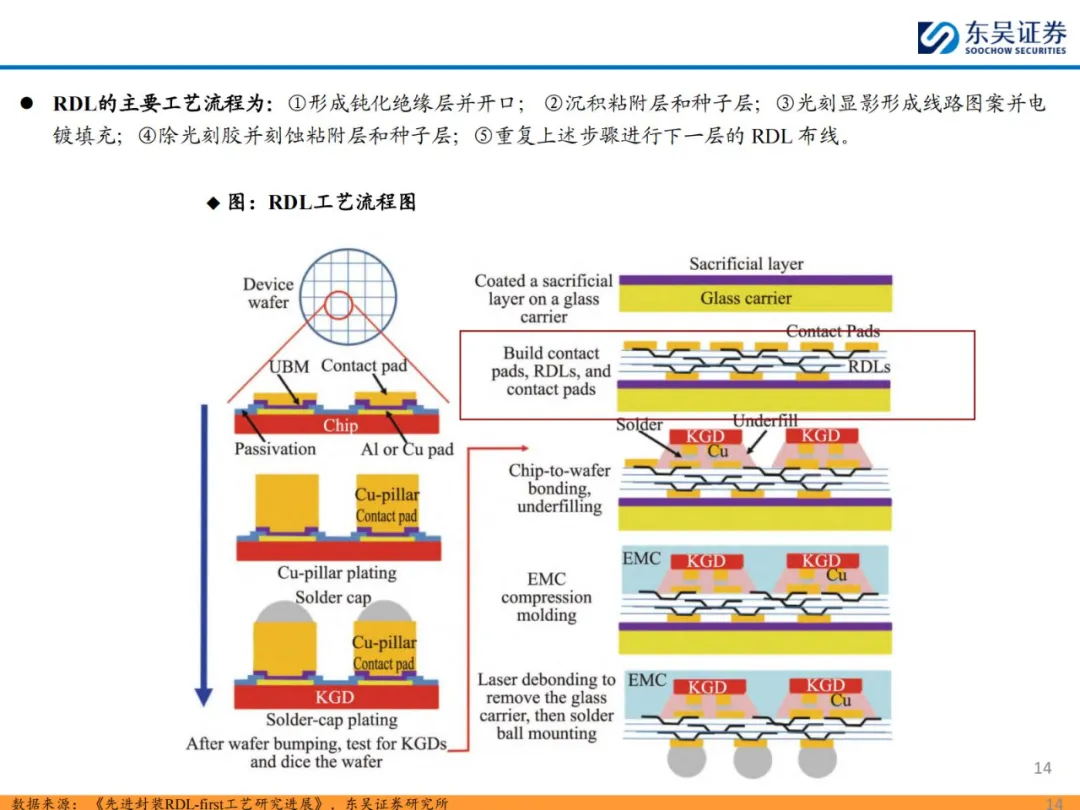

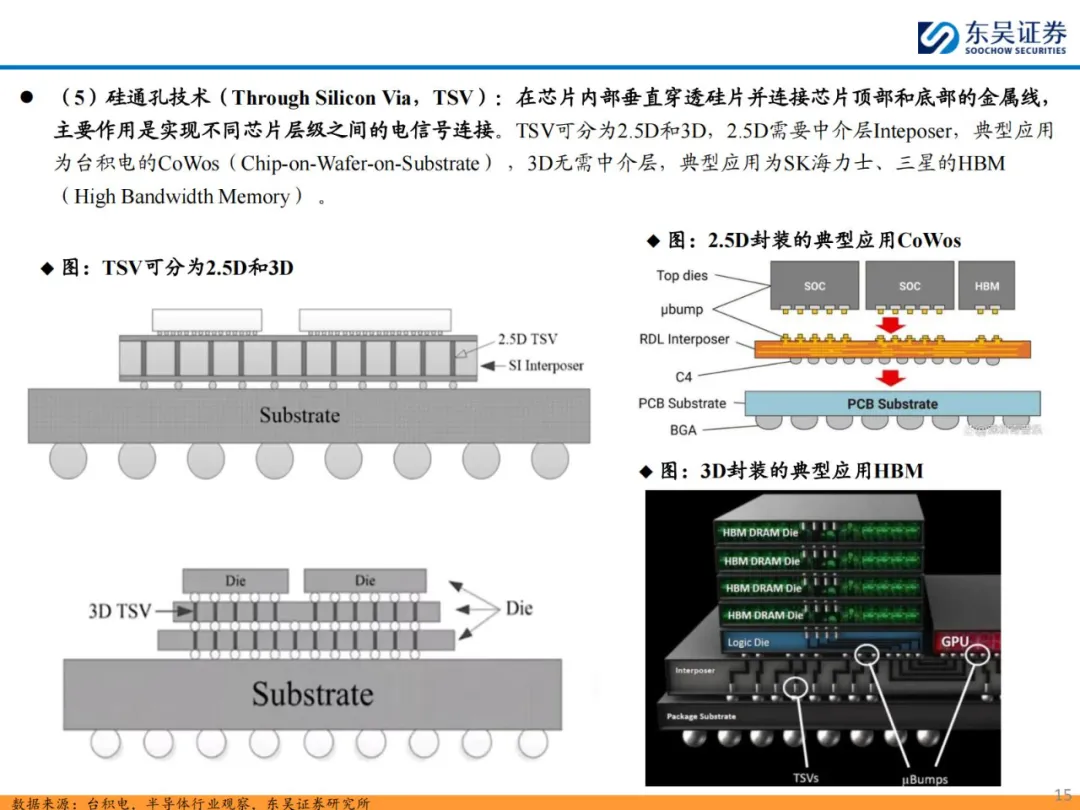

先进与传统封装的最大区别在于芯片与外部系统的电连接方式,省略了引线的方式,采取传输速度更快的凸块、中间层等。先进封装的四要素包括RDL(再分布层技术)、TSV(硅通孔)、 Bump(凸块)、Wafer(晶圆),任何一款封装如果具备了四要素中的任意一个,都可以称之为先进封装。在先进封装的四要素中,RDL起着 XY平面电气延伸的作用,TSV起着Z轴电气延伸的作用,Bump起着界面互联和应力缓冲的作用,Wafer则作为 集成电路的载体以及RDL和TSV的介质和载体。

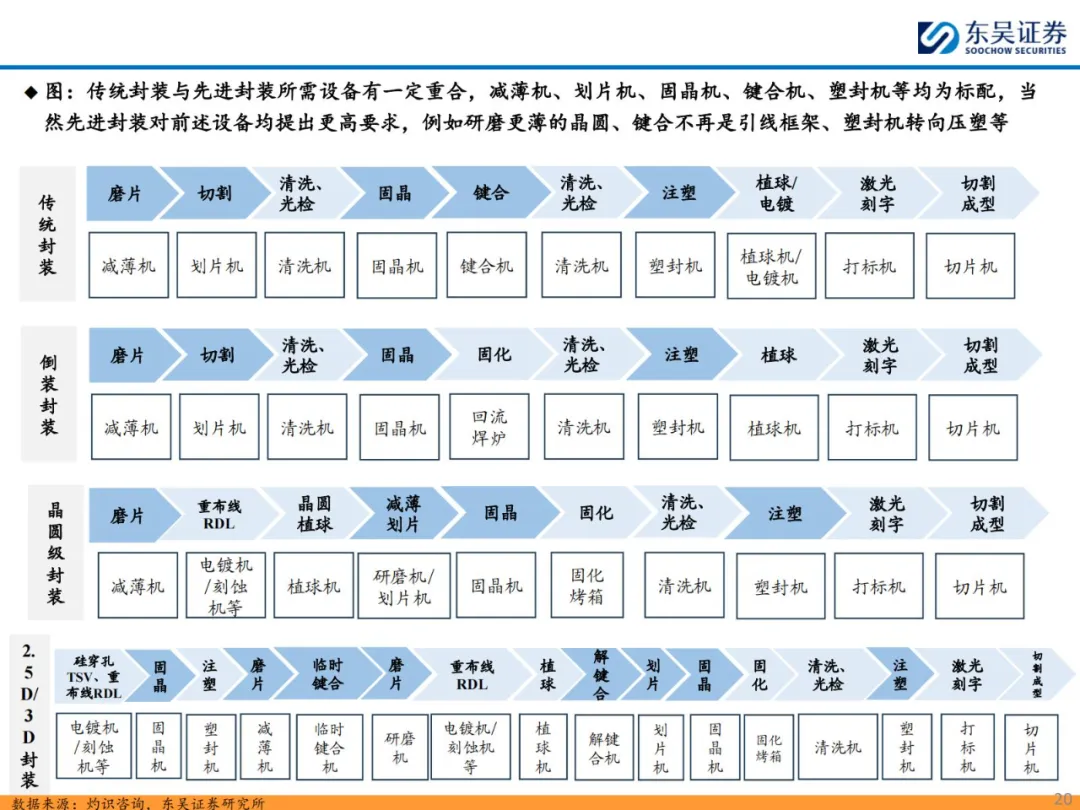

传 统 & 先 进 封 装 设 备 有 一 定 重 合 ( 减 薄 / 划 片 / 固 晶 / 键 合 ) , 增 量 主 要 在 于 前 道 图 形 化 设 备

半导体封装设备价值量占比约5%,固晶机/划片机/键合机等为核心

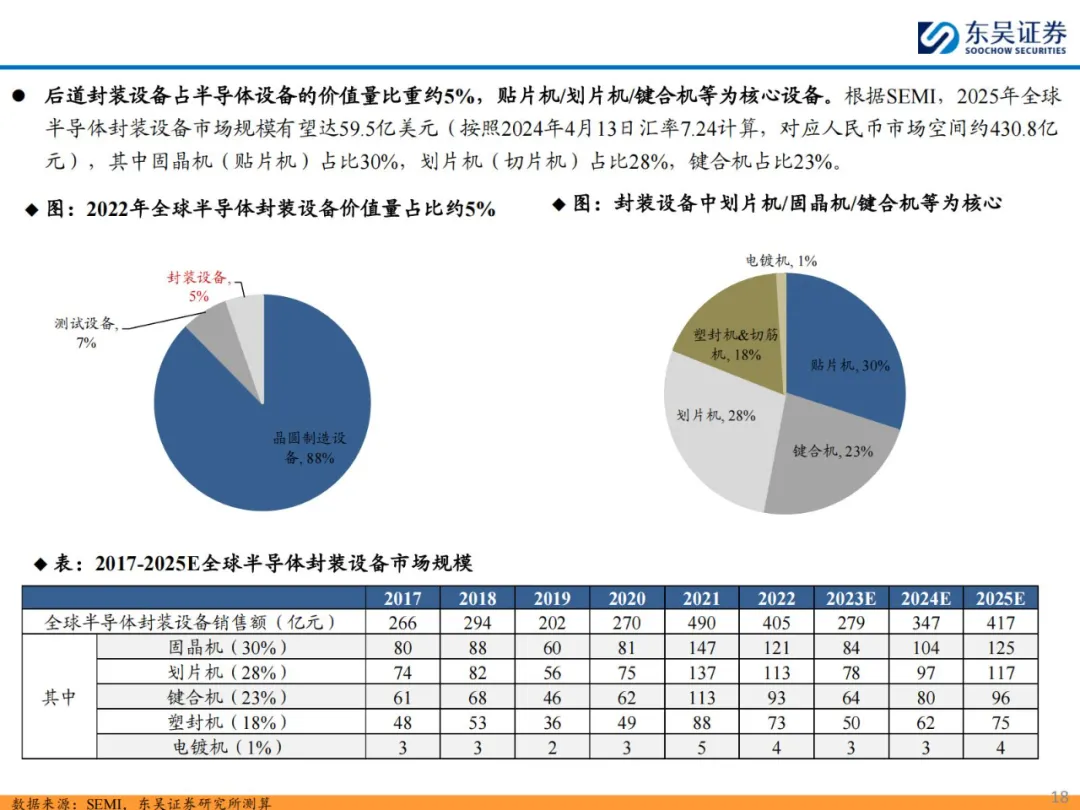

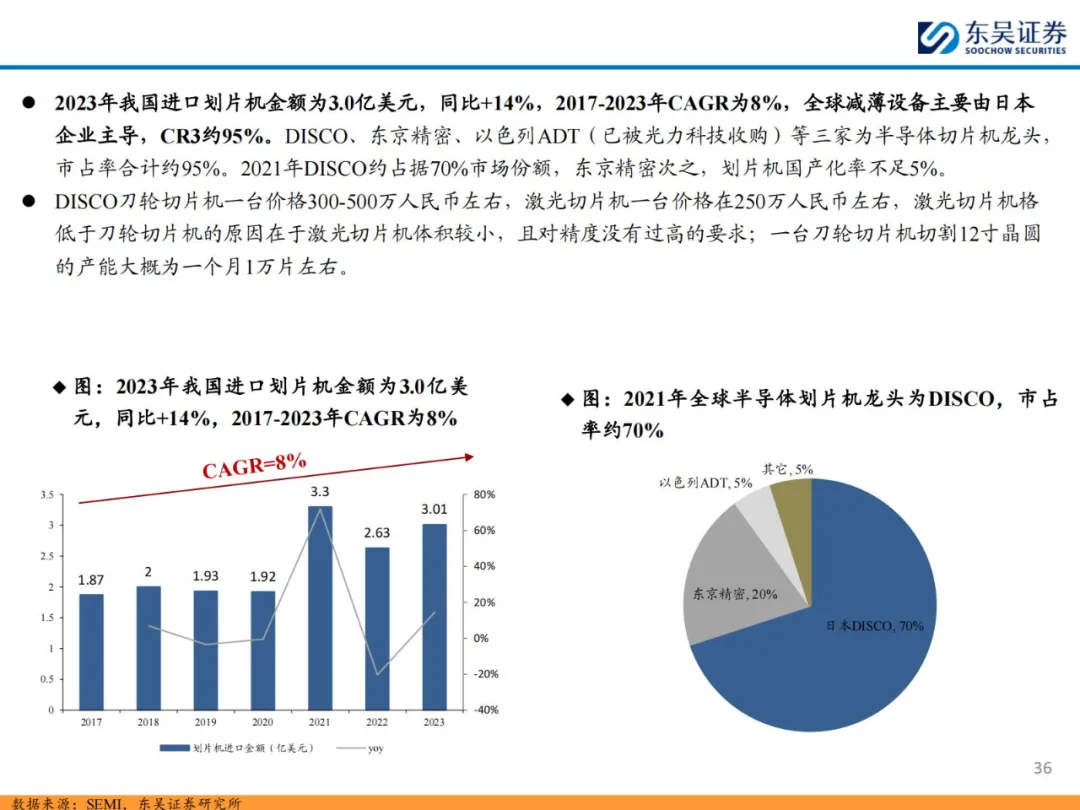

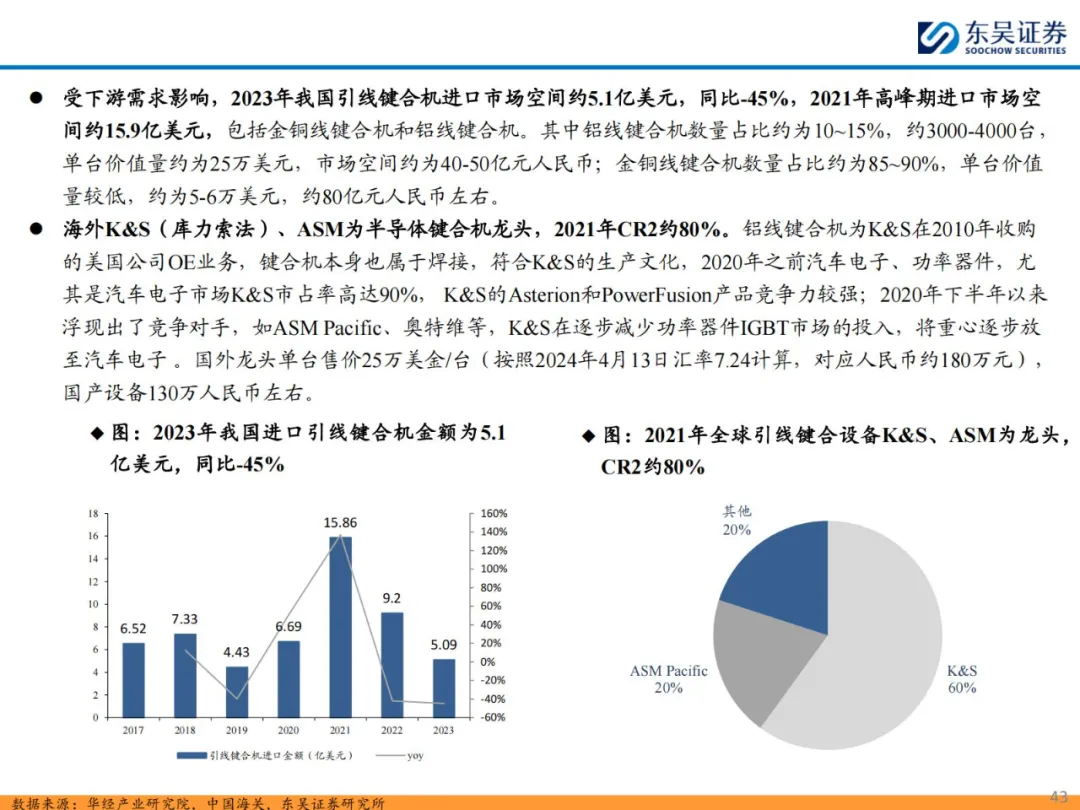

后道封装设备占半导体设备的价值量比重约5%,贴片机/划片机/键合机等为核心设备。根据SEMI,2025年全球 半导体封装设备市场规模有望达59.5亿美元(按照2024年4月13日汇率7.24计算,对应人民币市场空间约430.8亿 元),其中固晶机(贴片机)占比30%,划片机(切片机)占比28%,键合机占比23%。

我国封测产业链虽成熟,但设备国产化率不足5%

我国集成电路封测环节发展成熟度高于晶圆制造环节。2022年全球委外封测(OSAT)厂商前十大合计占比 约78%,基本被中国台湾和中国大陆厂商包揽,其中中国台湾日月光占比 27%、安靠占比14%,合计占比约 41%;中国大陆厂商长电科技占比11%、通富微电占比7%、华天科技占比4%、智路封测占比3%,合计占比 约25%。

但封装与测试设备国产化率均低于晶圆制程设备的国产化率。国内缺乏知名的封装设备制造厂商,也缺乏中 高端测试设备供应商,封测设备国产化率整体上不超过5%,主要原因是产业政策向晶圆厂、封测厂、制程设 备等有所倾斜,而封装设备和中高端测试设备缺乏产业政策培育和来自封测客户的验证机会,我们认为未来 随着国产封装设备商、测试设备商的积极突破+自主可控整体大背景下,封装和中高端测试设备国产化率有 望持续提升,匹配我国封测产业链的成熟度。

减薄机:晶圆与磨轮(砂轮)通过相对运动实现磨削减薄

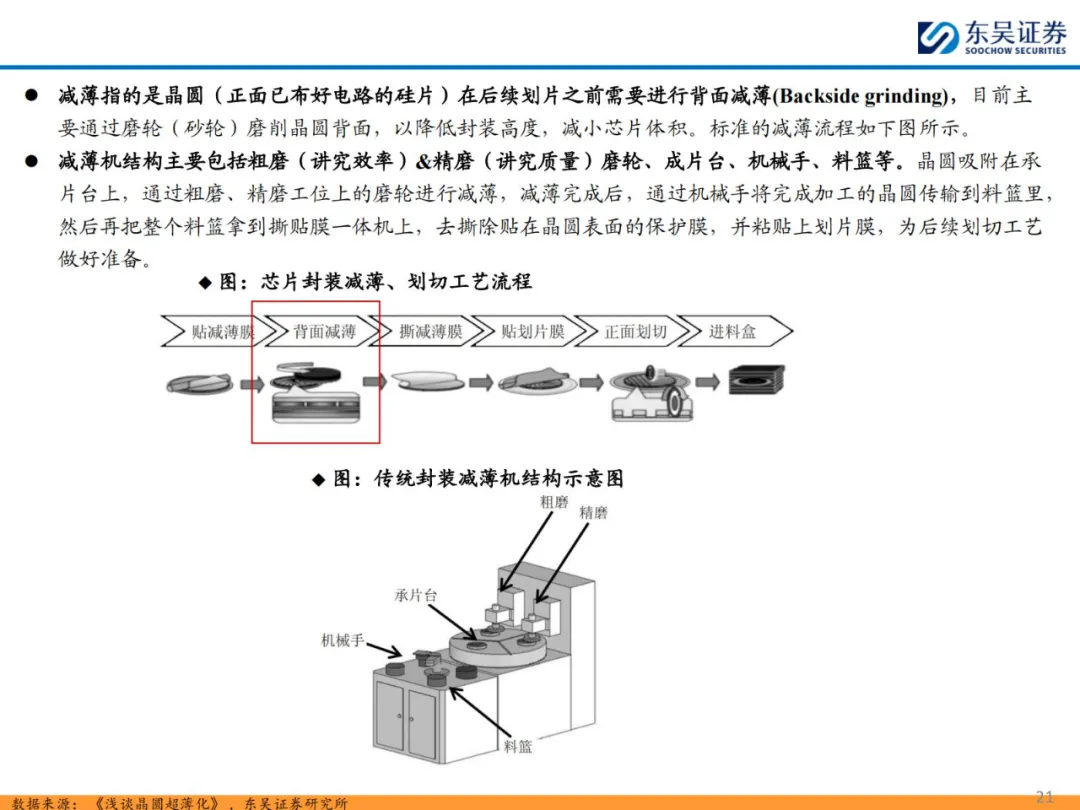

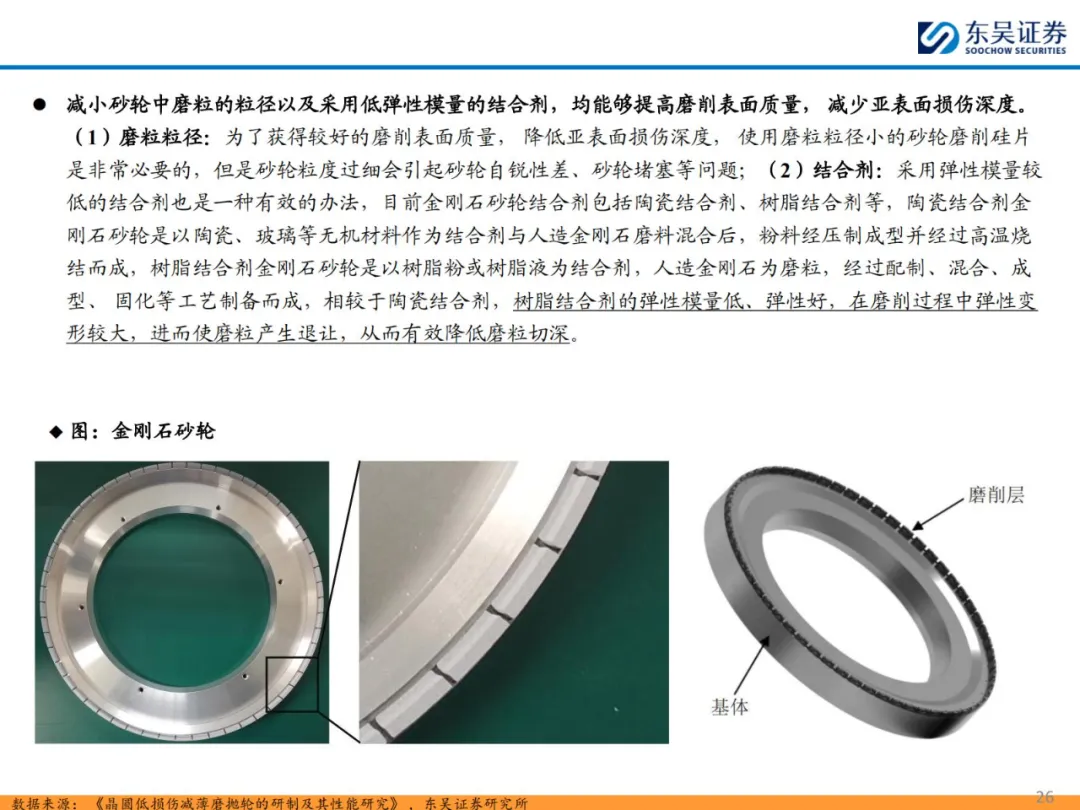

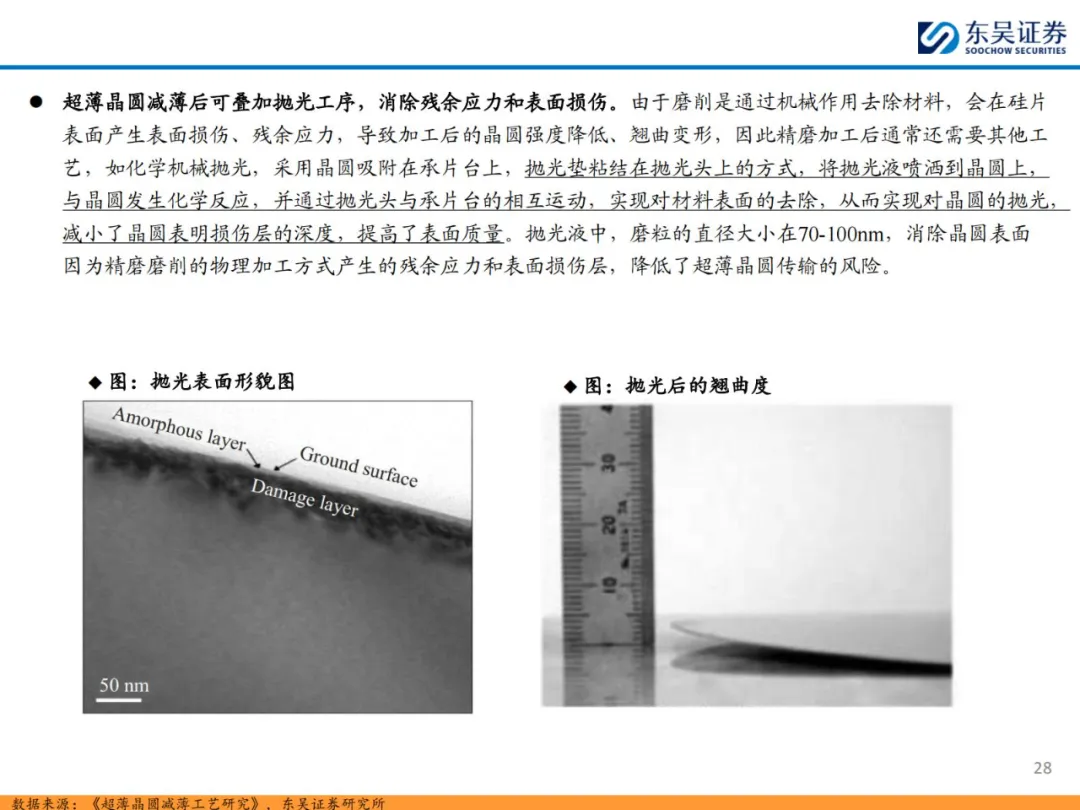

减薄指的是晶圆(正面已布好电路的硅片)在后续划片之前需要进行背面减薄(Backside grinding),目前主 要通过磨轮(砂轮)磨削晶圆背面,以降低封装高度,减小芯片体积。

减薄机结构主要包括粗磨(讲究效率)&精磨(讲究质量)磨轮、成片台、机械手、料篮等。晶圆吸附在承 片台上,通过粗磨、精磨工位上的磨轮进行减薄,减薄完成后,通过机械手将完成加工的晶圆传输到料篮里, 然后再把整个料篮拿到撕贴膜一体机上,去撕除贴在晶圆表面的保护膜,并粘贴上划片膜,为后续划切工艺 做好准备。

减薄机:晶圆呈现超薄化趋势,加工难度变大

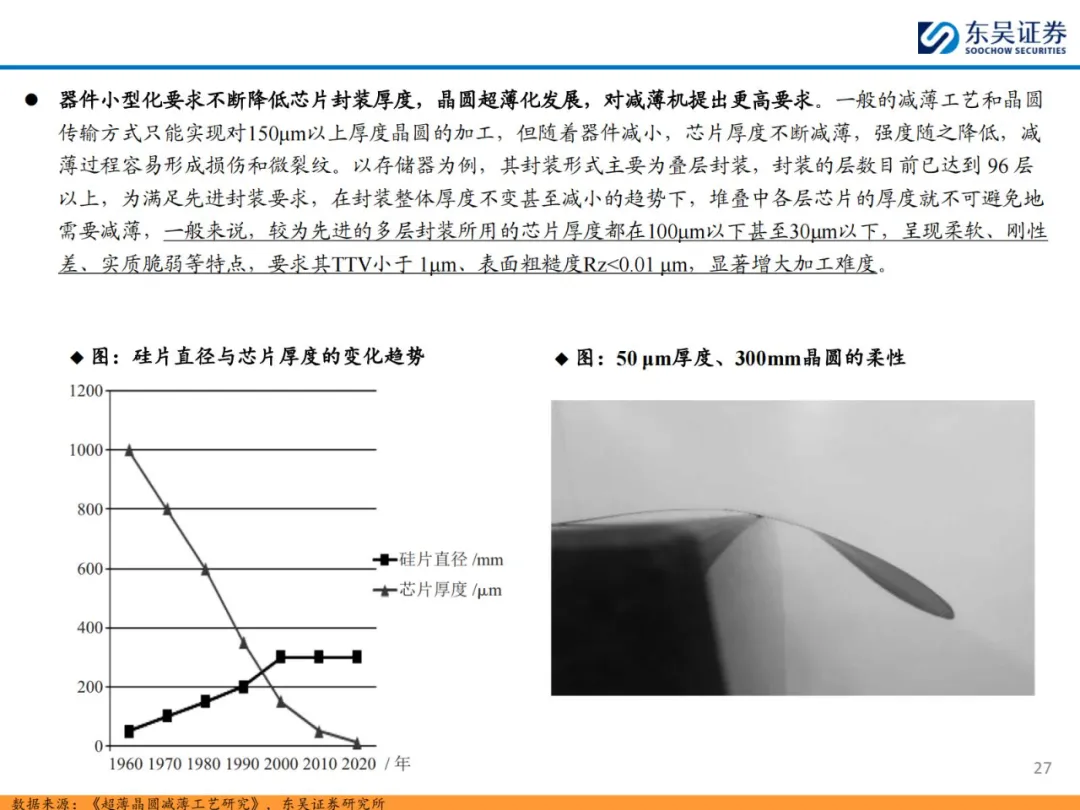

器件小型化要求不断降低芯片封装厚度,晶圆超薄化发展,对减薄机提出更高要求。一般的减薄工艺和晶圆 传输方式只能实现对150μm以上厚度晶圆的加工,但随着器件减小,芯片厚度不断减薄,强度随之降低,减 薄过程容易形成损伤和微裂纹。以存储器为例,其封装形式主要为叠层封装,封装的层数目前已达到 96 层 以上,为满足先进封装要求,在封装整体厚度不变甚至减小的趋势下,堆叠中各层芯片的厚度就不可避免地 需要减薄,一般来说,较为先进的多层封装所用的芯片厚度都在100μm以下甚至30μm以下,呈现柔软、刚性 差、实质脆弱等特点,要求其TTV小于 1μm、表面粗糙度Rz<0.01 μm,显著增大加工难度。

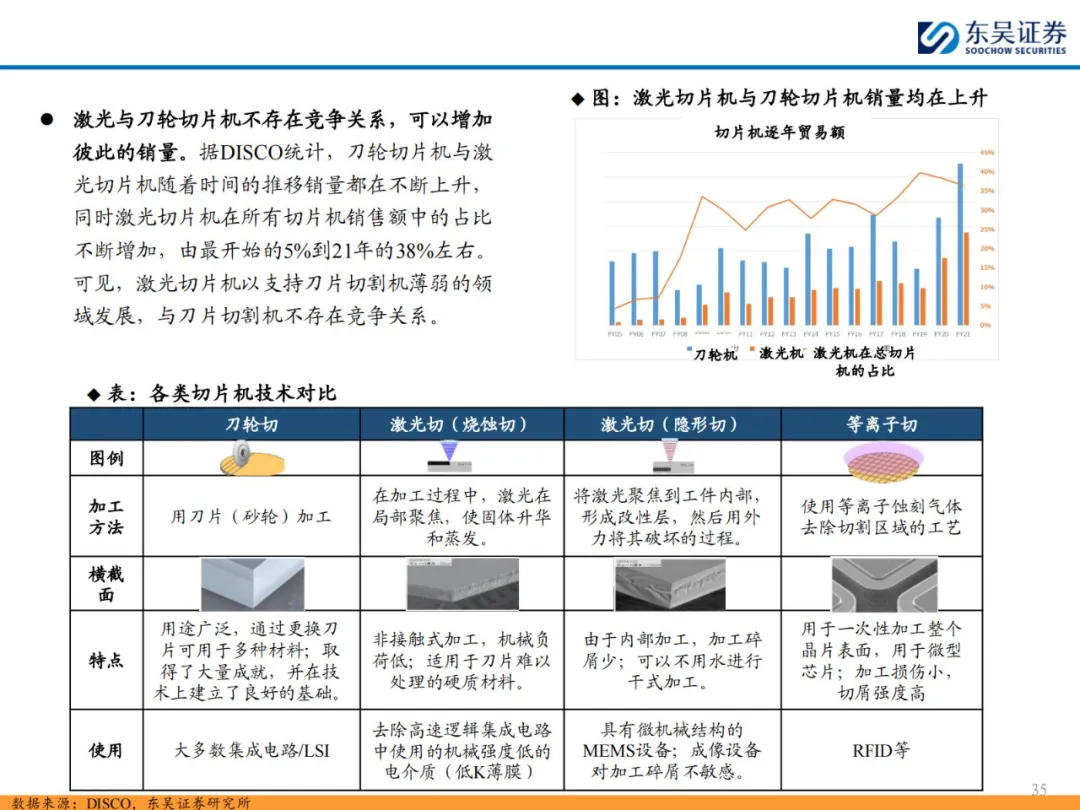

划片机:分为砂轮切、激光切,目前砂轮切为主流

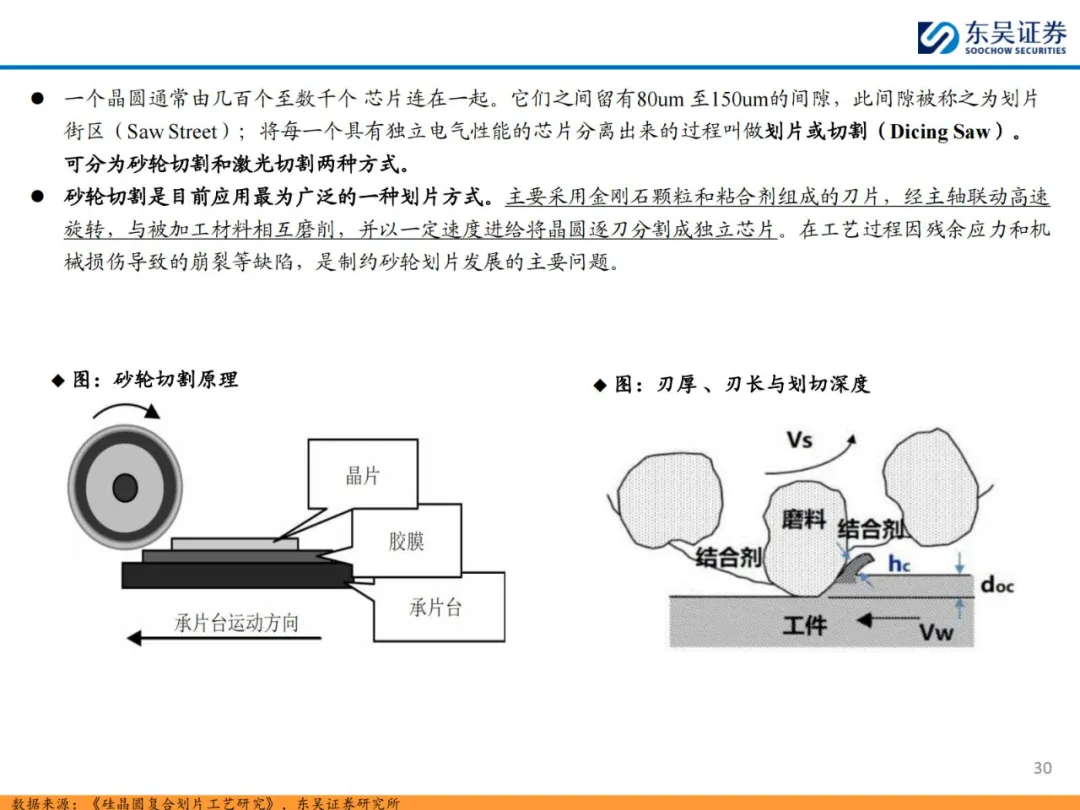

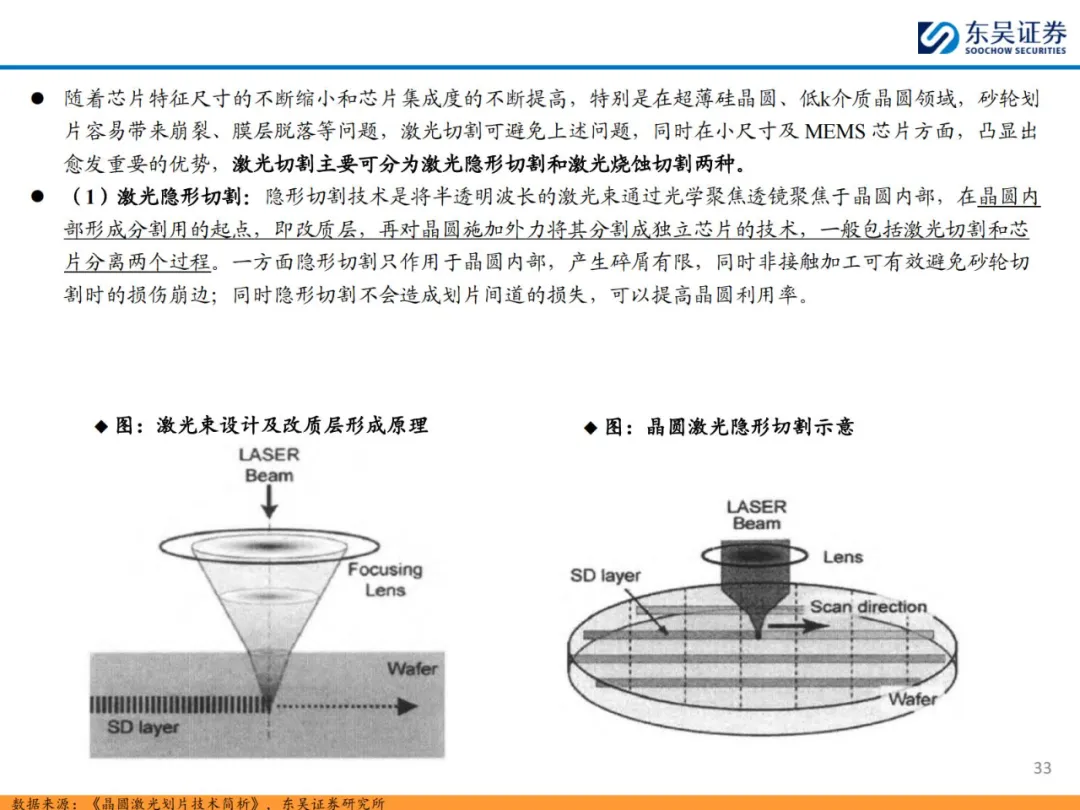

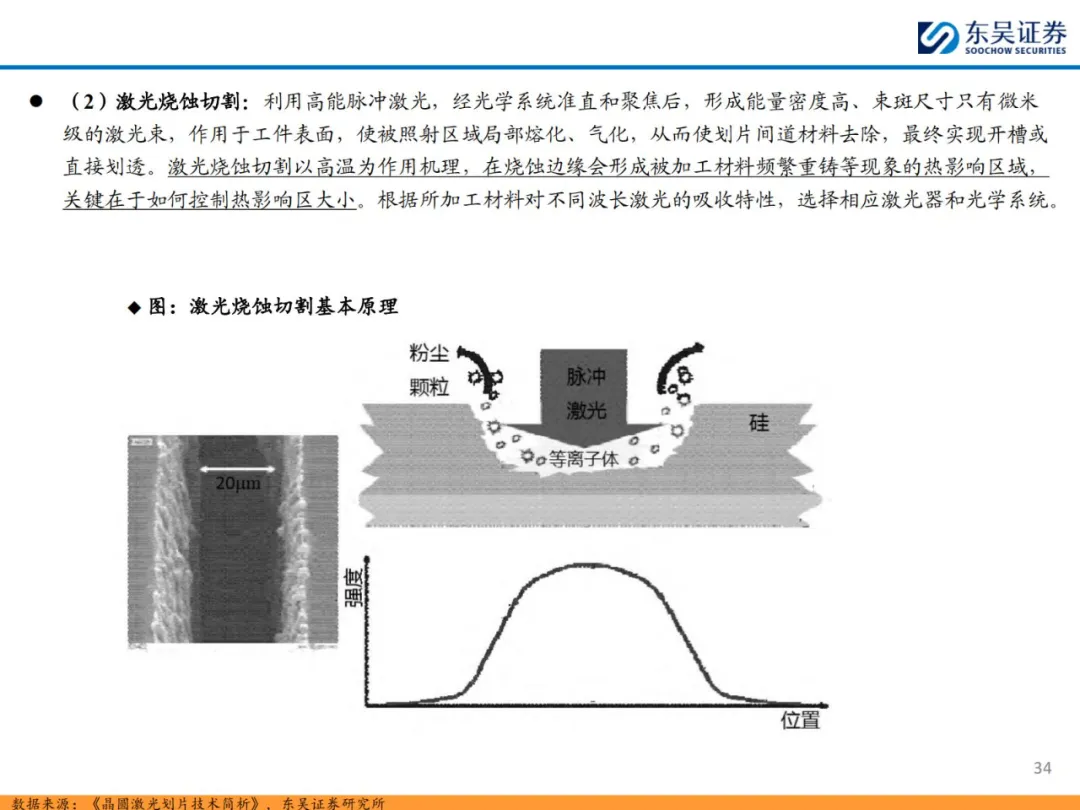

一个晶圆通常由几百个至数千个 芯片连在一起。它们之间留有80um 至150um的间隙,此间隙被称之为划片 街区(Saw Street);将每一个具有独立电气性能的芯片分离出来的过程叫做划片或切割(Dicing Saw)。可分为砂轮切割和激光切割两种方式。

砂轮切割是目前应用最为广泛的一种划片方式。主要采用金刚石颗粒和粘合剂组成的刀片,经主轴联动高速 旋转,与被加工材料相互磨削,并以一定速度进给将晶圆逐刀分割成独立芯片。在工艺过程因残余应力和机 械损伤导致的崩裂等缺陷,是制约砂轮划片发展的主要问题。

划片机:刀片为关键耗材

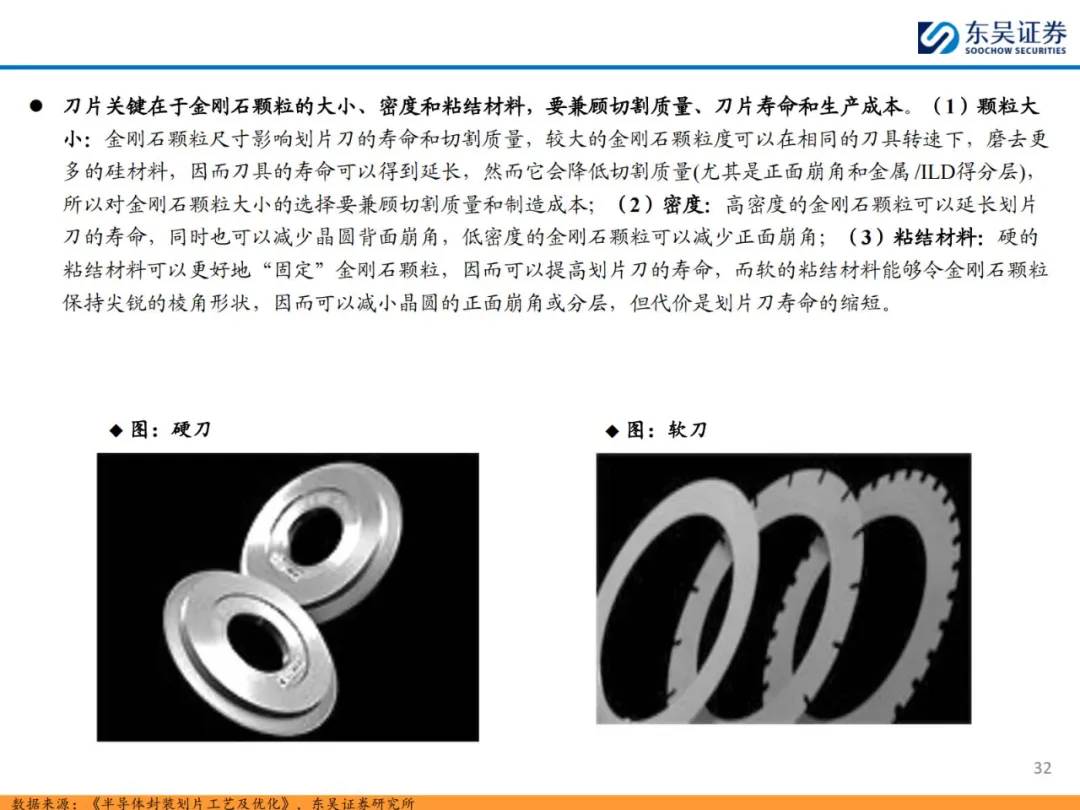

刀片关键在于金刚石颗粒的大小、密度和粘结材料,要兼顾切割质量、刀片寿命和生产成本。(1)颗粒大 小:金刚石颗粒尺寸影响划片刀的寿命和切割质量,较大的金刚石颗粒度可以在相同的刀具转速下,磨去更 多的硅材料,因而刀具的寿命可以得到延长,然而它会降低切割质量(尤其是正面崩角和金属 /ILD得分层), 所以对金刚石颗粒大小的选择要兼顾切割质量和制造成本;(2)密度:高密度的金刚石颗粒可以延长划片 刀的寿命,同时也可以减少晶圆背面崩角,低密度的金刚石颗粒可以减少正面崩角;(3)粘结材料:硬的 粘结材料可以更好地“固定”金刚石颗粒,因而可以提高划片刀的寿命,而软的粘结材料能够令金刚石颗粒 保持尖锐的棱角形状,因而可以减小晶圆的正面崩角或分层,但代价是划片刀寿命的缩短。

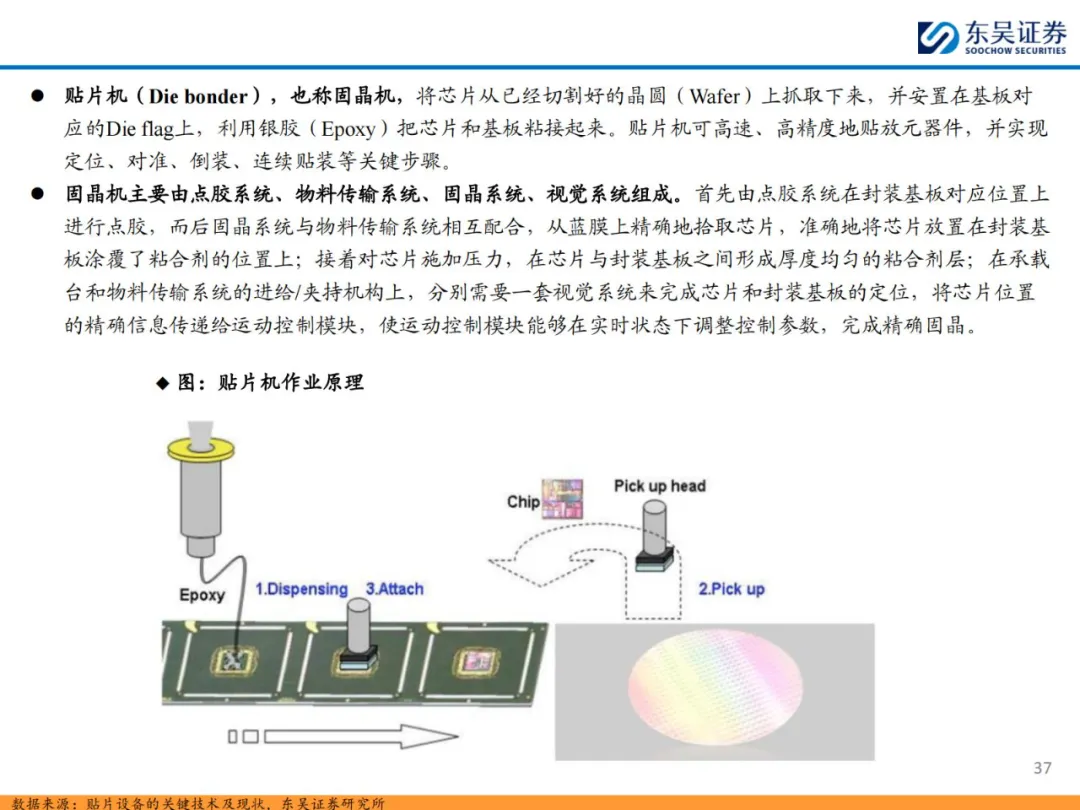

贴片机(固晶机):主要起到抓取、贴放芯片作用

贴片机(Die bonder),也称固晶机,将芯片从已经切割好的晶圆(Wafer)上抓取下来,并安置在基板对 应的Die flag上,利用银胶(Epoxy)把芯片和基板粘接起来。贴片机可高速、高精度地贴放元器件,并实现 定位、对准、倒装、连续贴装等关键步骤。

固晶机主要由点胶系统、物料传输系统、固晶系统、视觉系统组成。首先由点胶系统在封装基板对应位置上 进行点胶,而后固晶系统与物料传输系统相互配合,从蓝膜上精确地拾取芯片,准确地将芯片放置在封装基 板涂覆了粘合剂的位置上;接着对芯片施加压力,在芯片与封装基板之间形成厚度均匀的粘合剂层;在承载 台和物料传输系统的进给/夹持机构上,分别需要一套视觉系统来完成芯片和封装基板的定位,将芯片位置 的精确信息传递给运动控制模块,使运动控制模块能够在实时状态下调整控制参数,完成精确固晶。

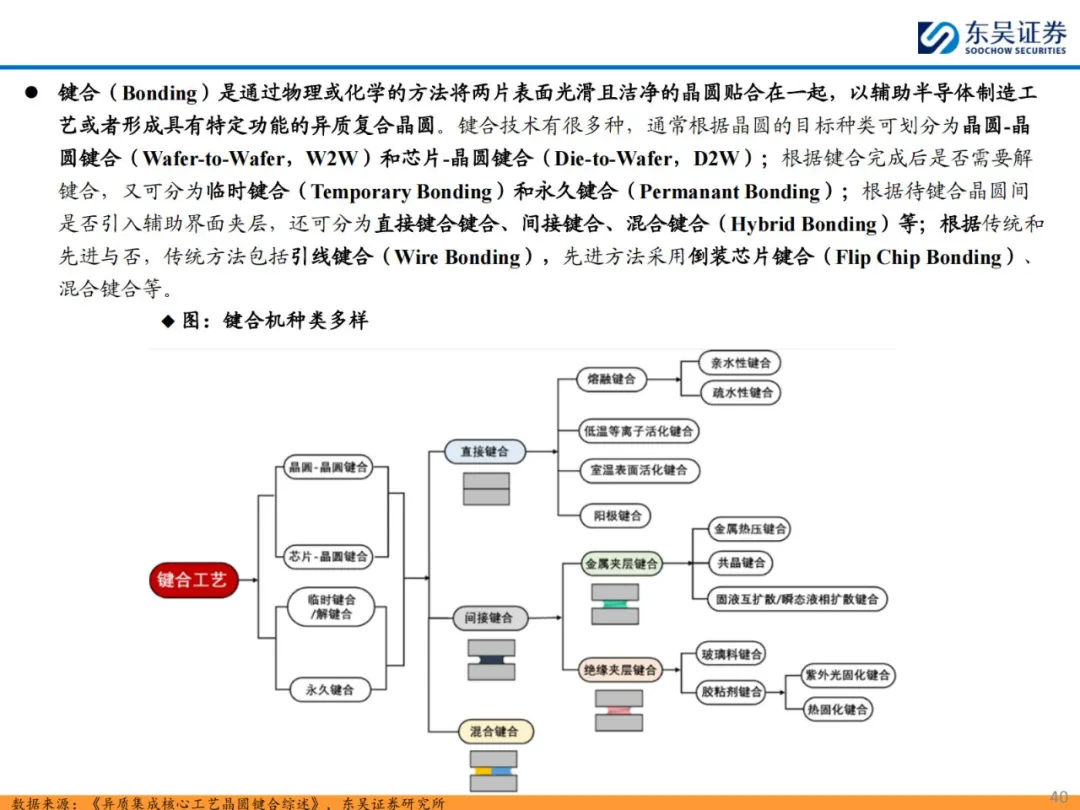

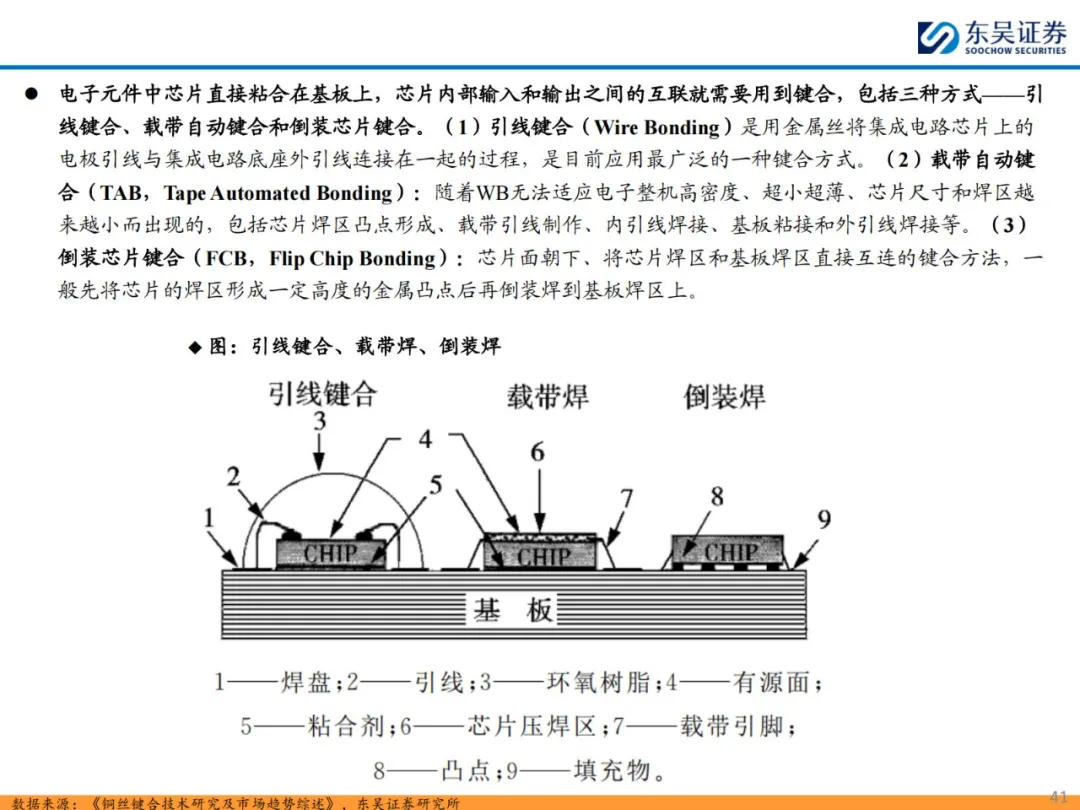

键合机:种类多元,主要将两片晶圆进行结合

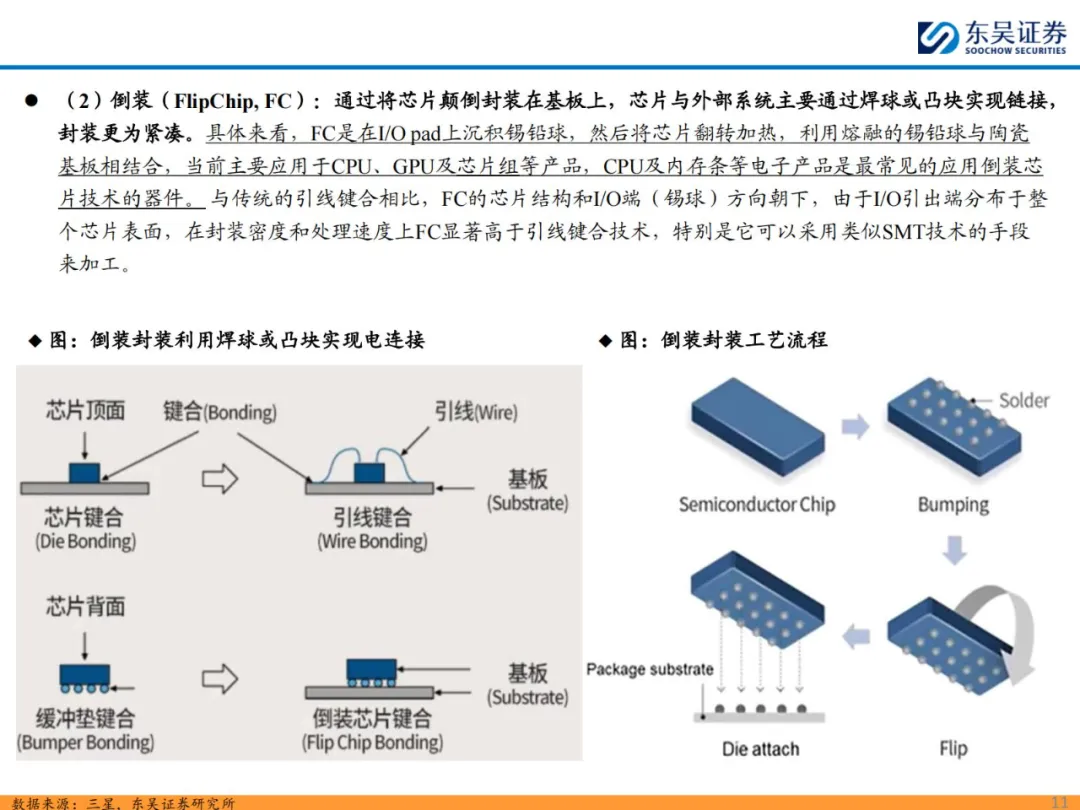

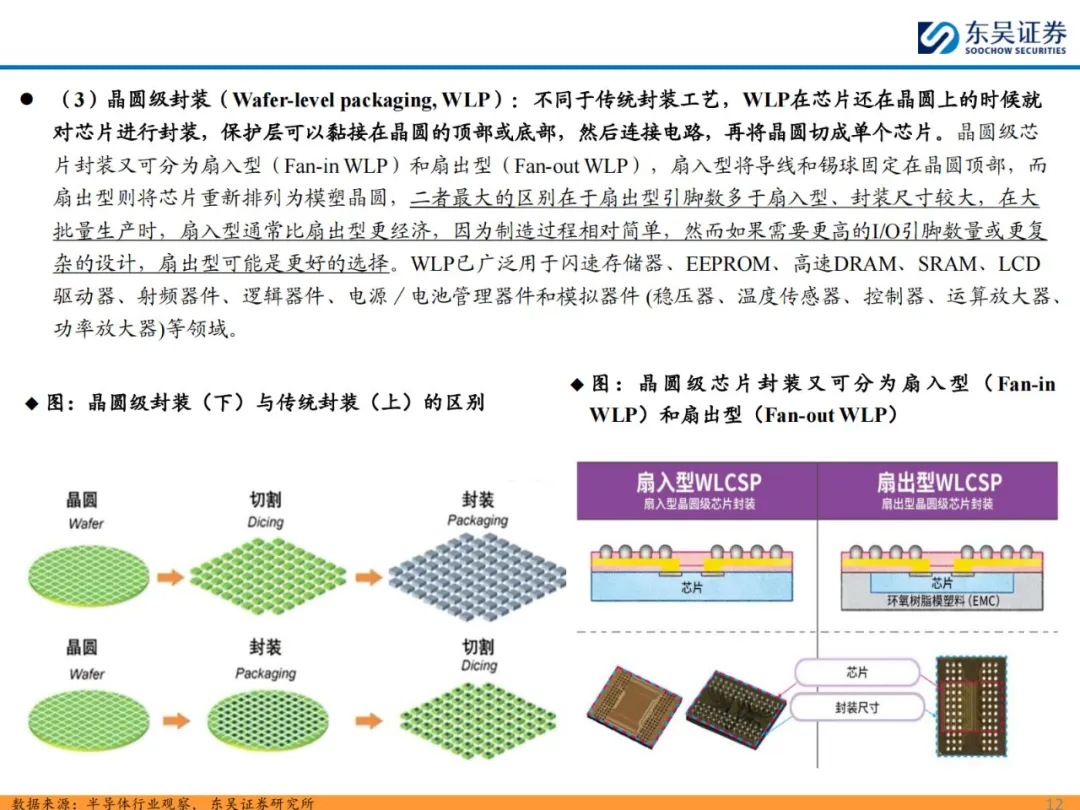

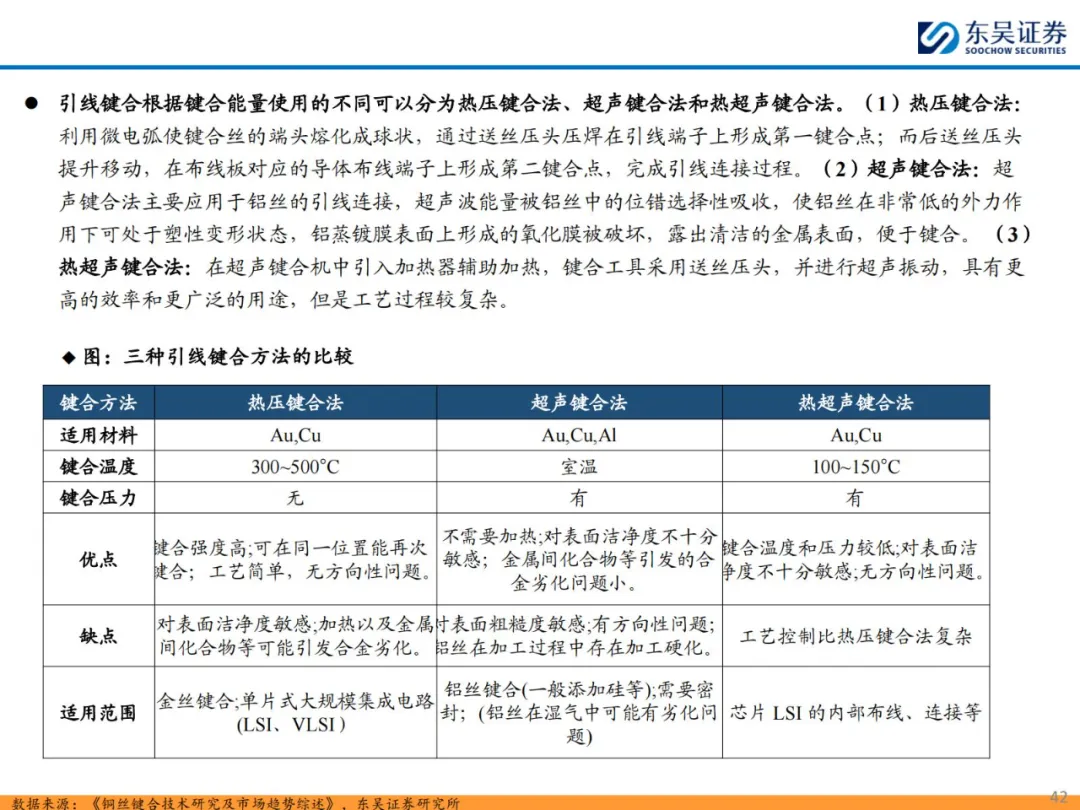

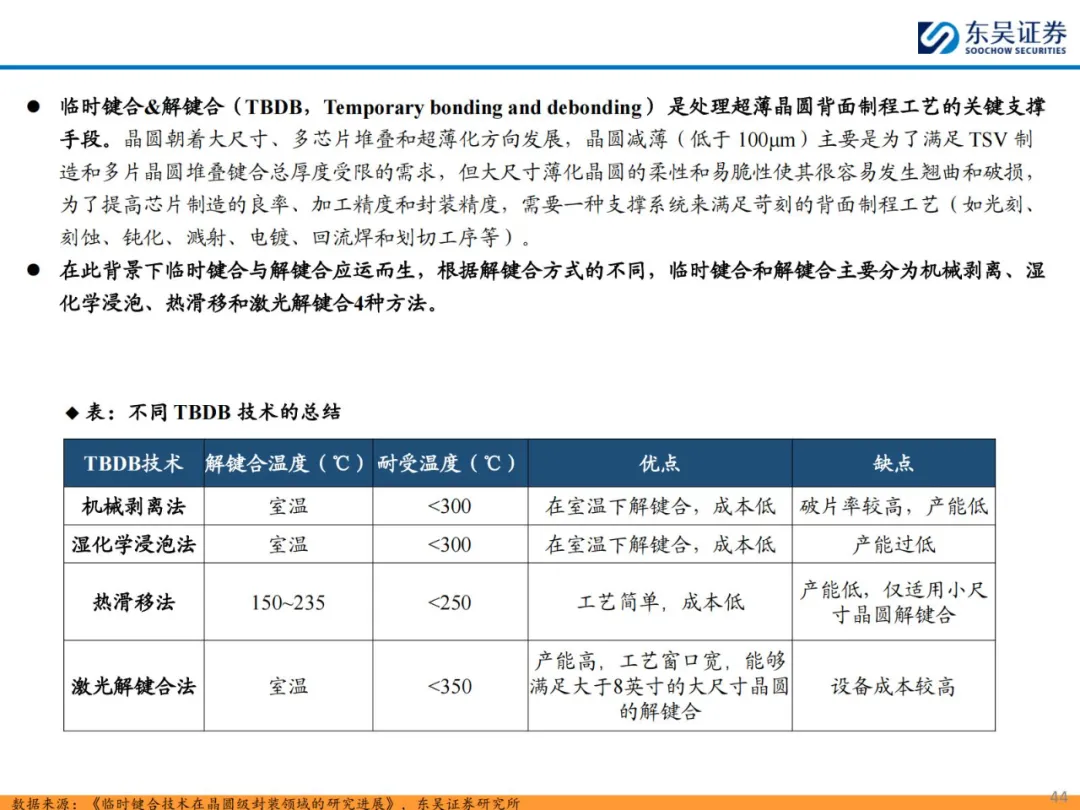

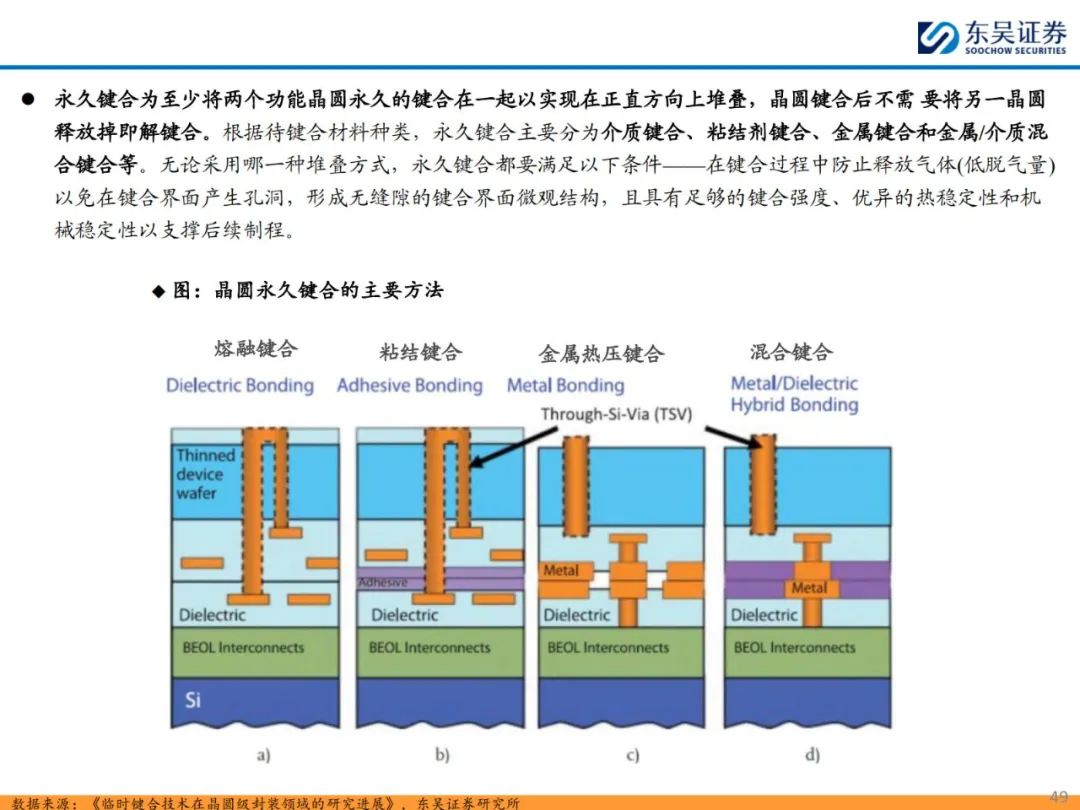

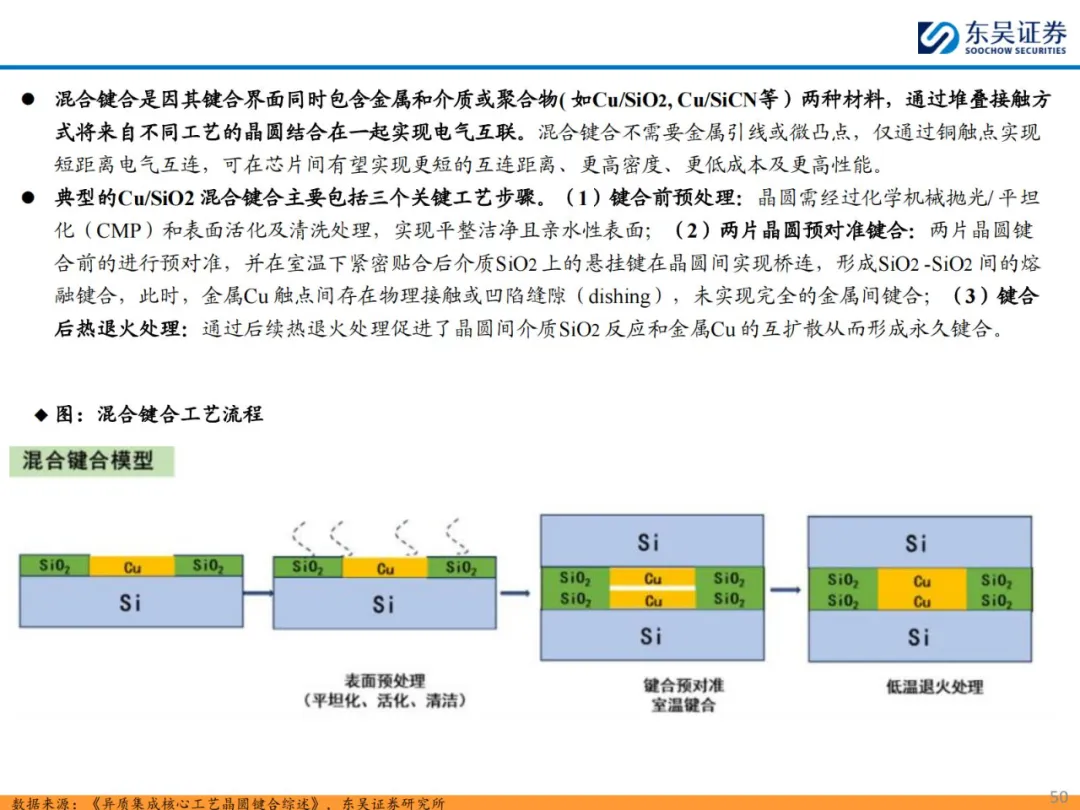

键合(Bonding)是通过物理或化学的方法将两片表面光滑且洁净的晶圆贴合在一起,以辅助半导体制造工 艺或者形成具有特定功能的异质复合晶圆。键合技术有很多种,通常根据晶圆的目标种类可划分为晶圆-晶 圆键合(Wafer-to-Wafer,W2W)和芯片-晶圆键合(Die-to-Wafer,D2W);根据键合完成后是否需要解 键合,又可分为临时键合(Temporary Bonding)和永久键合(Permanant Bonding);根据待键合晶圆间 是否引入辅助界面夹层,还可分为直接键合键合、间接键合、混合键合(Hybrid Bonding)等;根据传统和 先进与否,传统方法包括引线键合(Wire Bonding),先进方法采用倒装芯片键合(Flip Chip Bonding)、 混合键合等。

塑封机:转注封装主要用于传统封装,压塑封装主要用于先进封装

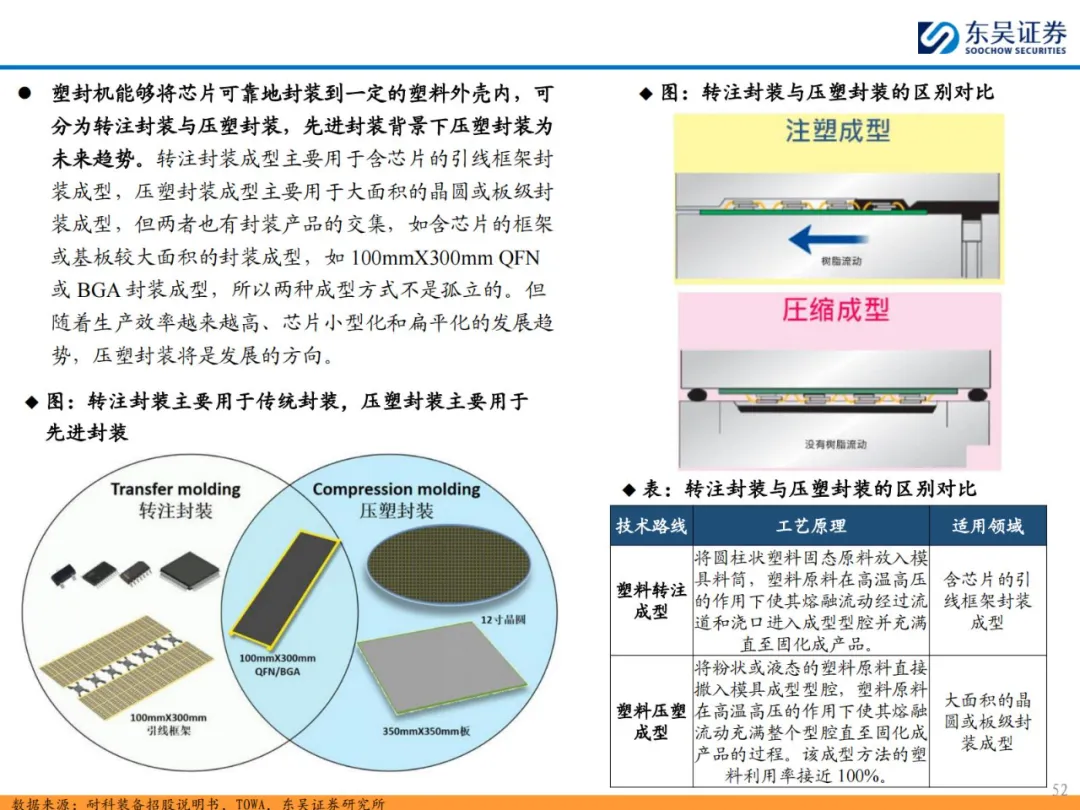

塑封机能够将芯片可靠地封装到一定的塑料外壳内,可 分为转注封装与压塑封装,先进封装背景下压塑封装为 未来趋势。转注封装成型主要用于含芯片的引线框架封 装成型,压塑封装成型主要用于大面积的晶圆或板级封 装成型,但两者也有封装产品的交集,如含芯片的框架 或基板较大面积的封装成型,如 100mmX300mm QFN 或 BGA 封装成型,所以两种成型方式不是孤立的。但 随着生产效率越来越高、芯片小型化和扁平化的发展趋 势,压塑封装将是发展的方向。

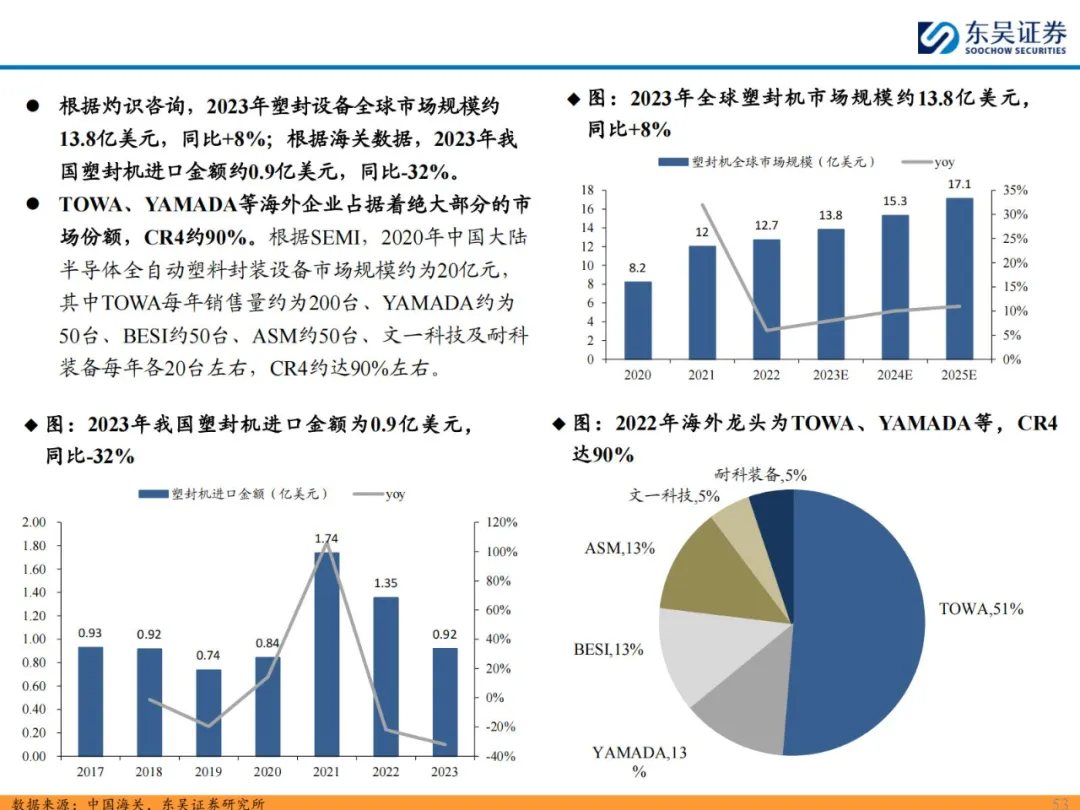

塑封机:海外龙头TOWA、YAMADA等CR4达90%

根据灼识咨询,2023年塑封设备全球市场规模约 13.8亿美元,同比+8%;根据海关数据,2023年我 国塑封机进口金额约0.9亿美元,同比-32%。TOWA、YAMADA等海外企业占据着绝大部分的市 场份额,CR4约90%。根据SEMI,2020年中国大陆 半导体全自动塑料封装设备市场规模约为20亿元, 其中TOWA每年销售量约为200台、YAMADA约为 50台、BESI约50台、ASM约50台、文一科技及耐科 装备每年各20台左右,CR4约达90%左右。

电镀机:海外龙头AMAT、LAM等CR2约96%

根据QY Research,2023年全球晶圆电镀设备市场规模大约为31亿元,2020-2023年CAGR约为8%,全球 电镀设备市场龙头主要为美系LAM和AMAT,二者合计占比约96%。据Gartner统计,2020年全球半导体 电镀设备主要由国外企业占据,美国LAM占比80%,美国应用材料AMAT占比16%,盛美上海仅占比约 1.5%。其中前道晶圆制造的电镀设备领域,目前全球市场主要被 LAM 垄断;后道先进封装电镀设备领域, 全球范围内的主要设备商包括美国的AMAT和 LAM、日本的 EBARA 和新加坡 ASM Pacific 等;国内企业 中盛美半导体较为领先。

他 山 之 石 可 以 攻 玉 , 海 外 龙 头 经 验 借 鉴

DISCO :全球领先的切磨抛设备+耗材龙头

来源:东吴证券

文琳编辑

免责声明:转载内容仅供读者参考,观点仅代表作者本人,不构成投资意见,也不代表本平台立场。若文章涉及版权问题,敬请原作者添加 wenlin-swl 微信联系删除。

为便于研究人员查找相关行业研究报告,特将2018年以来各期文章汇总。欢迎点击下面红色字体查阅!

今日导读:点击链接可查阅