еңЁеҪ“д»ҠжҷәиғҪеҲ¶йҖ йЈһйҖҹеҸ‘еұ•зҡ„ж—¶д»ЈпјҢз”өеӯҗиЎҢдёҡзҡ„з”ҹдә§и®ҫеӨҮж—ҘзӣҠзІҫеҜҶпјҢд»»дҪ•ж„ҸеӨ–зҡ„еҒңжңәйғҪеҸҜиғҪеҜјиҮҙз”ҹдә§еҸ—жҚҹгҖӮйў„жөӢжҖ§з»ҙжҠӨдҪңдёәдёҖз§Қе…Ҳиҝӣзҡ„з»ҙжҠӨзӯ–з•ҘпјҢжӯЈеңЁиў«и¶ҠжқҘи¶ҠеӨҡзҡ„е·ҘеҺӮжүҖйҮҮзәігҖӮд»ҘдёӢе°ҶйҖҡиҝҮеҮ дёӘе…·дҪ“жЎҲдҫӢжқҘйҳҗиҝ°йў„жөӢжҖ§з»ҙжҠӨеңЁз”өеӯҗиЎҢдёҡдёӯзҡ„еә”з”ЁеҸҠе…¶еёҰжқҘзҡ„д»·еҖјгҖӮ

дёҖгҖҒиғҢжҷҜ

жҷәиғҪеҲ¶йҖ е·ІжҲҗдёәз”өеӯҗиЎҢдёҡеҸ‘еұ•зҡ„ж–°и¶ӢеҠҝпјҢи®ҫеӨҮзҡ„й«ҳж•ҲгҖҒзЁіе®ҡиҝҗиЎҢжҳҜдҝқйҡңз”ҹдә§иҝһз»ӯжҖ§е’Ңдә§е“ҒиҙЁйҮҸзҡ„е…ій”®гҖӮйў„жөӢжҖ§з»ҙжҠӨжҠҖжңҜзҡ„еј•е…ҘпјҢеҜ№дәҺжҸҗеҚҮи®ҫеӨҮиҝҗз»ҙж•ҲзҺҮгҖҒйҷҚдҪҺжҲҗжң¬е…·жңүйҮҚиҰҒж„Ҹд№үгҖӮ

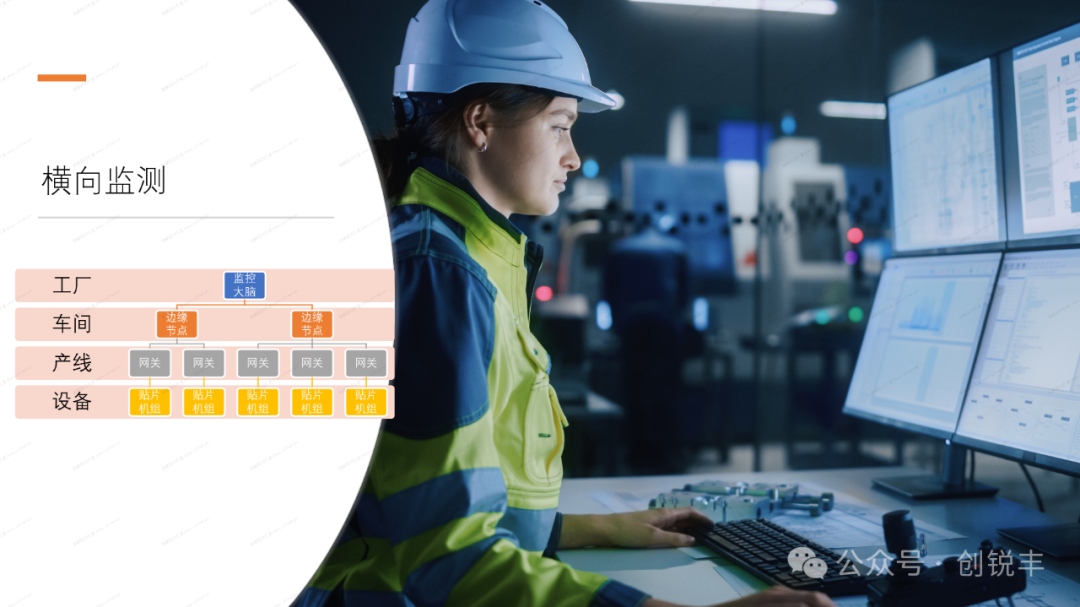

дәҢгҖҒйў„жөӢжҖ§з»ҙжҠӨж–№жЎҲеҸҠеә”з”ЁжЎҲдҫӢ

жЎҲдҫӢдёҖпјҡSeagate Technology

Seagate TechnologyпјҢдҪңдёәе…ЁзҗғжңҖеӨ§зҡ„зЎ¬зӣҳеҲ¶йҖ е•ҶпјҢеңЁж•ҙдёӘеҲ¶йҖ иҝҮзЁӢдёӯдҪҝз”ЁжңәеҷЁи§Ҷи§үеҜ№зЎ…жҷ¶зүҮиҝӣиЎҢжҳҫеҫ®жЈҖжҹҘгҖӮдёәдәҶиҝӣдёҖжӯҘдјҳеҢ–з”ҹдә§еҲ¶йҖ жөҒзЁӢпјҢ他们引е…ҘдәҶйў„жөӢжҖ§з»ҙжҠӨж–№жЎҲгҖӮ

жҲҗж•ҲпјҡйҖҡиҝҮйў„жөӢжҖ§з»ҙжҠӨпјҢSeagateиғҪеӨҹзӣ‘жҺ§жҜҸдёӘиҝҮзЁӢеҸҳйҮҸзҡ„еҸҳеҢ–пјҢеҸҠж—¶еҮҶзЎ®ең°дәҶи§ЈеҲ¶йҖ иҝҮзЁӢпјҢ并йҮҮеҸ–жҺӘж–ҪйҒҝе…Қиө„жәҗжөӘиҙ№гҖҒи®ҫеӨҮжҠҘеәҹгҖӮжңҖз»ҲпјҢ他们иҠӮзңҒдәҶж•°зҷҫдёҮзҫҺе…ғзҡ„жҲҗжң¬пјҢ并жҸҗй«ҳдәҶиҝҗиҗҘж•ҲзҺҮгҖӮ

жЎҲдҫӢдәҢпјҡи·ЁеӣҪеҢ–еӯҰе“ҒеҲ¶йҖ е•Ҷ

дёҖ家跨еӣҪеҢ–еӯҰе“ҒеҲ¶йҖ е•ҶйҖҡиҝҮеј•е…Ҙйў„жөӢжҖ§з»ҙжҠӨж–№жЎҲпјҢе®һзҺ°дәҶз”ҹдә§жөҒзЁӢзҡ„иҮӘеҠЁеҢ–е’Ңж•°еӯ—еҢ–иҪ¬еһӢгҖӮ

йқўдёҙеӣ°йҡҫпјҡеңЁж•°еӯ—еҢ–иҪ¬еһӢеүҚпјҢиҜҘе…¬еҸёдҫқиө–зәёиҙЁзҡ„SOPпјҲж ҮеҮҶдҪңдёҡзЁӢеәҸпјүпјҢеҜјиҮҙж“ҚдҪңз№ҒзҗҗгҖҒе®№жҳ“еҮәй”ҷпјҢдё”йҡҫд»ҘиҝҪиёӘе’ҢиҝҪжәҜз”ҹдә§иҝҮзЁӢдёӯзҡ„жҜҸдёӘжӯҘйӘӨгҖӮ

и§ЈеҶіж–№жЎҲпјҡеҲ©з”Ёйў„жөӢжҖ§з»ҙжҠӨе№іеҸ°иҝһжҺҘз”ҹдә§зі»з»ҹгҖҒе·Ҙе…·е’ҢеҺҶеҸІи®°еҪ•пјҢиҮӘеҠЁж”¶йӣҶгҖҒеӯҳеӮЁгҖҒзӣ‘жҺ§е’Ңи·ҹиёӘжүҖжңүзҡ„дәӢ件гҖӮиҝҷе®һзҺ°дәҶSOPзҡ„ж•°еӯ—еҢ–пјҢ并йҖҡиҝҮжҷәиғҪе·ҘдҪңжөҒзЁӢеј•еҜјж“ҚдҪңе‘ҳжү§иЎҢе·ҘдҪңгҖӮ

жҲҗж•ҲпјҡеӨ§еӨ§еҮҸе°‘дәҶеҒңжңәж—¶й—ҙе’Ңж“ҚдҪңй”ҷиҜҜпјҢжҸҗй«ҳдәҶж“ҚдҪңе‘ҳзҡ„з”ҹдә§зҺҮпјҢ并е®һзҺ°дәҶOCAPпјҲеӨұжҺ§иЎҢеҠЁи®ЎеҲ’пјүиҝҮзЁӢзҡ„иҮӘеҠЁеҢ–гҖӮ

жЎҲдҫӢдёүпјҡ欧е§ҶйҫҷйҮҺжҙІе·ҘеҺӮ

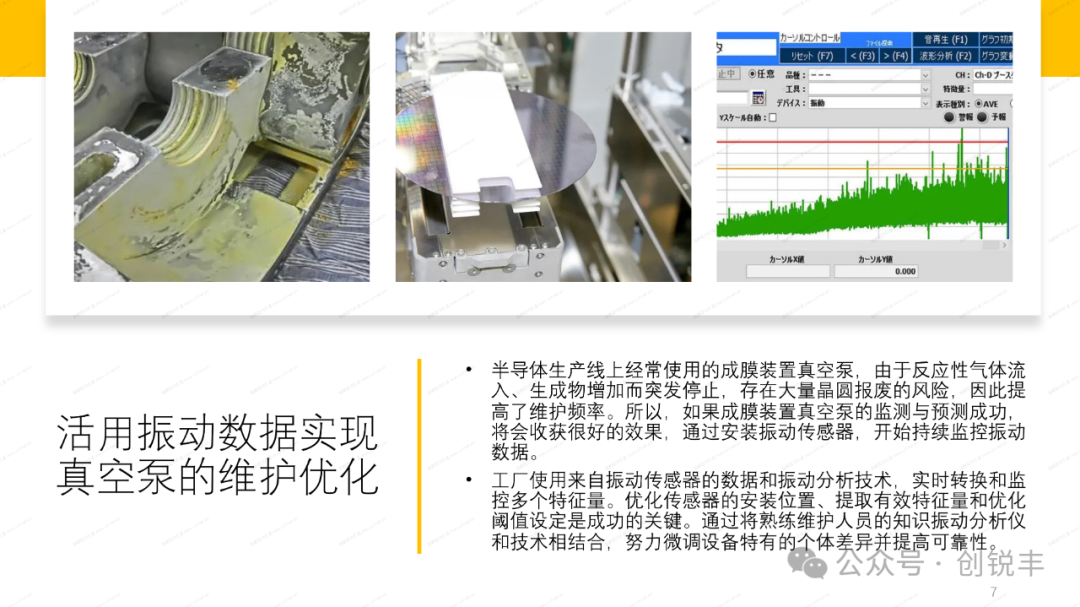

еңЁж¬§е§ҶйҫҷйҮҺжҙІе·ҘеҺӮзҡ„еҚҠеҜјдҪ“з”ҹдә§зәҝдёӯпјҢйў„жөӢжҖ§з»ҙжҠӨиў«еә”з”ЁдәҺзңҹз©әжіөзҡ„з»ҙжҠӨгҖӮ

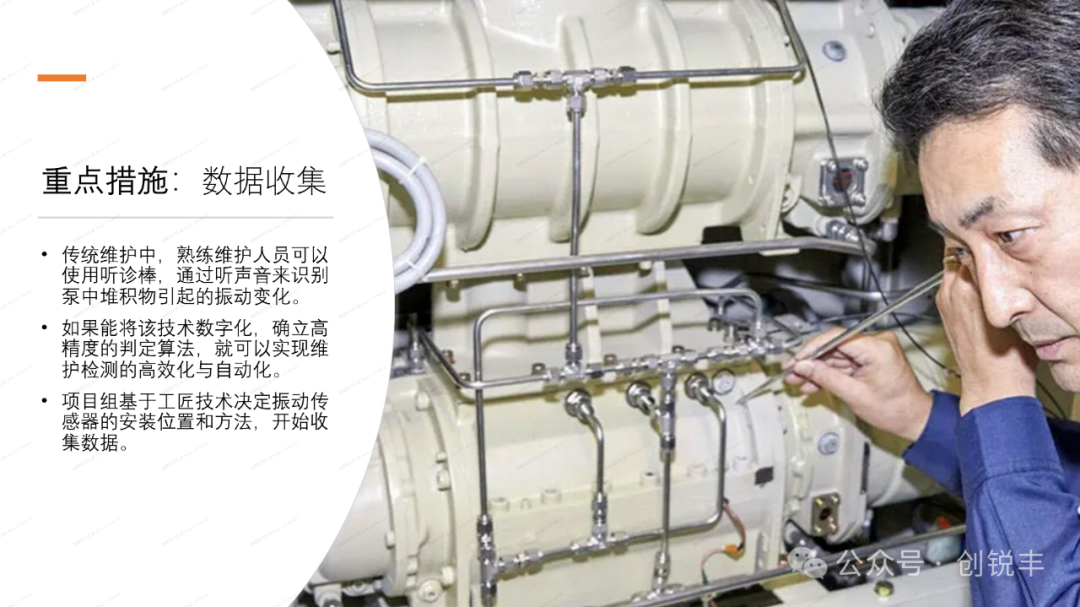

иҜҫйўҳпјҡиҝҮеҺ»пјҢзңҹз©әжіөзҡ„з»ҙжҠӨж—¶жңҹз”ұзҶҹз»ғз»ҙжҠӨдәәе‘ҳе®ҡжңҹиҜҠж–ӯе’ҢжҸҗеүҚз»ҙжҠӨжқҘеҶіе®ҡгҖӮ然иҖҢпјҢйҡҸзқҖзҶҹз»ғдәәе‘ҳзҡ„еҮҸе°‘е’Ңз”ҹдә§е“Ғз§Қзҡ„еӨҡж ·еҢ–пјҢиҝҷз§Қж–№ејҸе·ІдёҚеҶҚйҖӮеҗҲгҖӮ

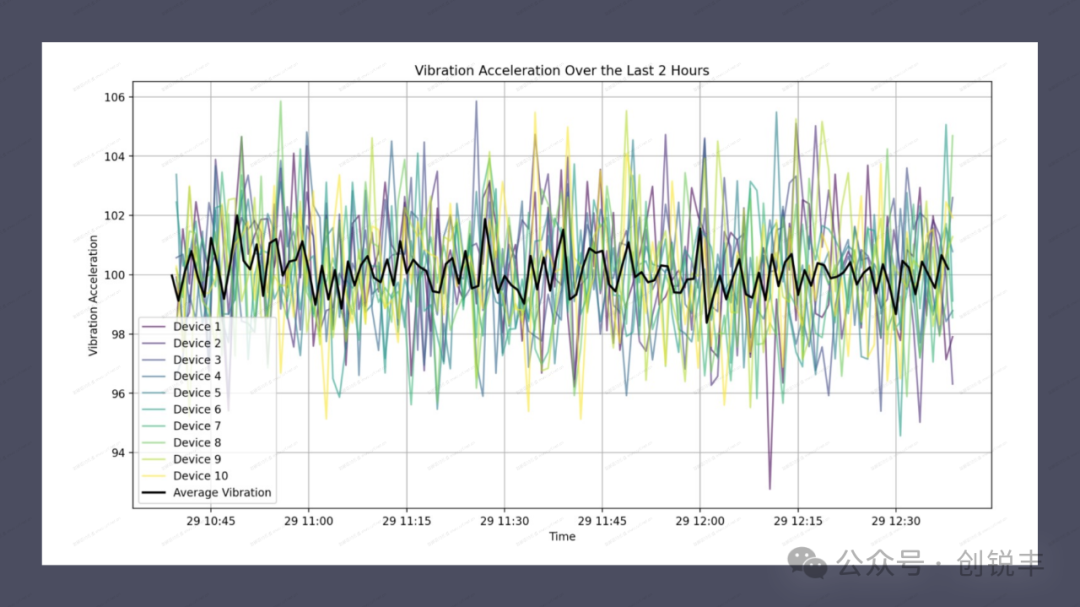

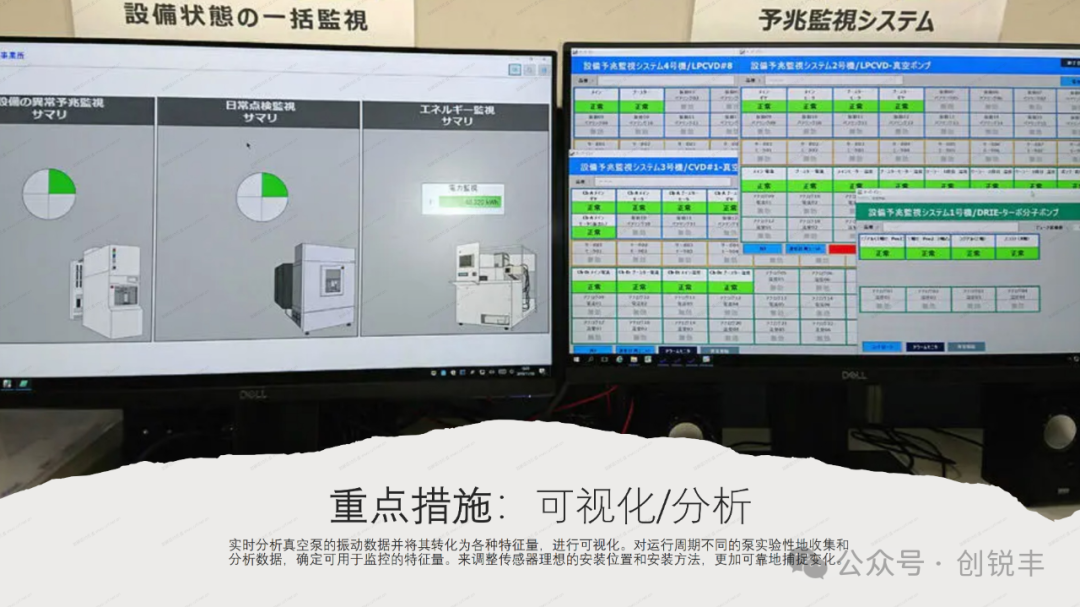

и§ЈеҶіж–№жЎҲпјҡйҖҡиҝҮе®үиЈ…жҢҜеҠЁдј ж„ҹеҷЁе’ҢйҮҮз”ЁжҢҜеҠЁеҲҶжһҗжҠҖжңҜпјҢжҢҒз»ӯзӣ‘жҺ§жҢҜеҠЁж•°жҚ®пјҢжҚ•жҚүж•…йҡңзҡ„йў„е…ҶпјҢ并еңЁйҖӮеҪ“ж—¶жңәиҝӣиЎҢз»ҙжҠӨгҖӮ

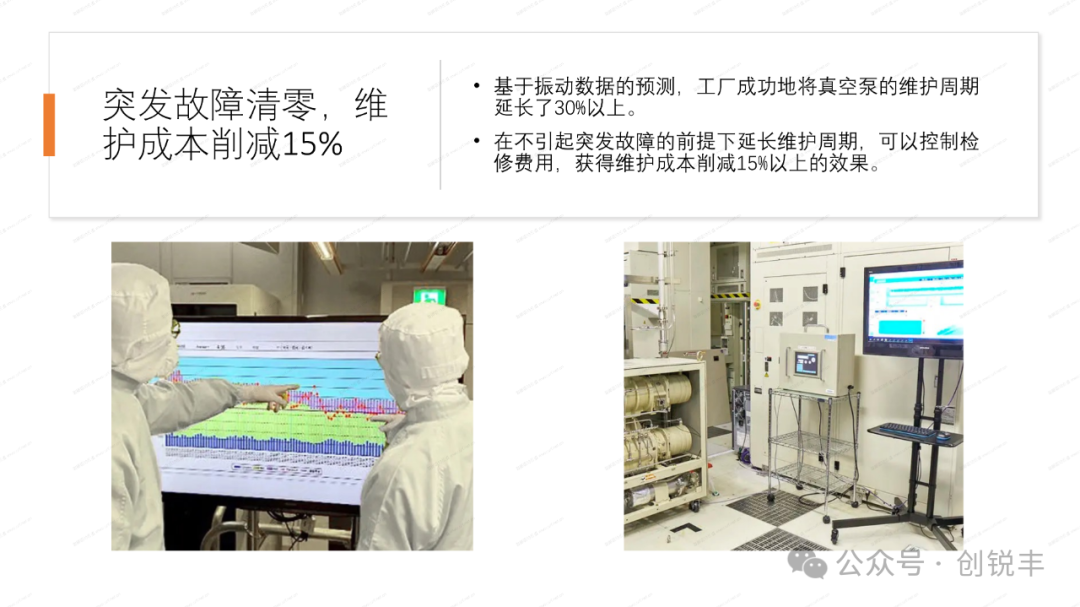

жҲҗж•ҲпјҡжҲҗеҠҹең°е°Ҷзңҹз©әжіөзҡ„з»ҙжҠӨе‘Ёжңҹ延й•ҝдәҶ30%д»ҘдёҠпјҢзӘҒеҸ‘ж•…йҡңжё…йӣ¶пјҢеҗҢж—¶з»ҙжҠӨжҲҗжң¬еүҠеҮҸдәҶ15%гҖӮ

дёүгҖҒд»·еҖјдҪ“зҺ°

иҝҷдәӣжЎҲдҫӢжё…жҷ°ең°еұ•зӨәдәҶйў„жөӢжҖ§з»ҙжҠӨеңЁз”өеӯҗиЎҢдёҡдёӯзҡ„е·ЁеӨ§д»·еҖјгҖӮе®ғдёҚд»…йҷҚдҪҺдәҶи®ҫеӨҮж•…йҡңзҺҮгҖҒжҸҗй«ҳдәҶз”ҹдә§ж•ҲзҺҮпјҢиҝҳжҳҫи‘—йҷҚдҪҺдәҶз»ҙжҠӨжҲҗжң¬гҖӮжӣҙйҮҚиҰҒзҡ„жҳҜпјҢйў„жөӢжҖ§з»ҙжҠӨжҺЁеҠЁдәҶдјҒдёҡзҡ„ж•°еӯ—еҢ–иҪ¬еһӢе’ҢжҷәиғҪеҢ–еҚҮзә§пјҢдёәдјҒдёҡзҡ„еҸҜжҢҒз»ӯеҸ‘еұ•жҸҗдҫӣдәҶжңүеҠӣдҝқйҡңгҖӮ