半导体是微小但强大的技术奇迹,是每个现代电子设备的核心。这些基本组件是我们的智能手机、电脑、汽车和许多其它设备的灵魂,使我们的日常生活更轻松。半导体器件制造是一个复杂的过程,涉及多个步骤。在开发芯片布局和设计的初始设计和工程阶段之后,进行晶圆生产。这一步涉及生产高质量、纯化的硅晶圆,其中硅被熔化和结晶形成圆形、扁平的晶圆,作为后续芯片制造的基板。接下来是蚀刻步骤(光刻),这是一种用于将芯片设计转移到硅晶圆上的技术,涉及使用光刻掩模将芯片图案投射到晶圆上并在其表面沉积感光层。

接下来,使用紫外线曝光晶圆上的图案。在沉积过程中,薄层材料(如氧化物、亚硝酸盐、聚合物或金属)沉积在晶圆表面,形成芯片组件和电路所需的绝缘层、导电层或其它层。在其上继续进行化学雕刻(蚀刻)。该阶段包括选择性地消除沉积在晶圆上的部分材料,以定义组件和电路的轮廓。蚀刻可以通过化学或物理过程完成,例如使用反应性化学品或离子轰击。掺杂是一种将受控杂质引入硅中以改变其电性能并在芯片内产生导电和非导电区域的过程。

在掺杂和蚀刻之后,可能需要退火步骤来修复先前工艺造成的损坏,并激活或扩散引入的杂质。因此,它是隔离和连接(金属化)的时刻。在此工艺步骤中,通过沉积导电金属层和蚀刻来定义触点和连接轨道,从而在芯片的不同组件和电路之间建立连接。晶圆上的芯片制造完成后,将执行测试程序和质量检查,以确保芯片功能正常并符合设计规范。

最后,通过切割工艺将芯片与晶圆分离,并插入保护封装中,其中可能包括电气连接,以将芯片连接到外部电路并保护它们免受大气和机械剂的影响。

用于生产半导体集成电路的硅晶圆(来源:Adobe Stock)

半导体生产需要大量的能源和资源,对环境的影响不容忽视。另一个需要考虑的方面是小型化。事实上,随着芯片尺寸的不断缩小,预计未来制造设施的能源需求将大幅增加。提高芯片的复杂性和性能在制造过程和使用设备时需要更多的能量。

摩尔定律最初由戈登·摩尔(Gordon Moore)于1965年提出,该定律指出,集成电路芯片内的晶体管数量大约每两年翻一番。这意味着计算机处理能力往往以类似的速度翻倍。然而,晶体管数量和处理能力的持续增长给芯片制造的可持续性带来了一些关键问题。尽管摩尔定律在技术创新方面取得了重大进展,但在不充分考虑可持续性的情况下继续应用摩尔定律可能会导致环境问题。因此,半导体行业有必要面对能源转型的紧迫挑战,并采取生态兼容的措施和生产模式,以变得更加可持续。

硅晶圆(来源:Adobe Stock)

用于半导体制造的现代化工厂(来源:Adobe Stock)

半导体行业的影响

如今,半导体制造的可持续性受到高度关注。如果查看所有行业整个供应链的排放量,我们可以看到半导体公司的排放量相当大。这些考虑促使人们寻找新的生产模式,以推动整个半导体价值链的净零排放生产,以实现全球脱碳目标。长期以来,半导体行业一直与高能源和资源消耗联系在一起。制造过程需要极高的精度和严格的环境控制,通常会导致对电力和水的巨大需求。此外,半导体制造中使用的许多材料,如硅,都需要密集的提取和能源密集型的纯化过程。从长远来看,这种生产模式是不可持续的,因为它会给自然资源带来压力并增加该行业的环境足迹。随着半导体公司被迫增加产量以满足不断增长的需求,减少温室气体的挑战也随之而来。

几家半导体公司已经设定了自己的排放目标。在未来几个月或几年内,预计越来越多的半导体公司将致力于实现其排放目标。英飞凌科技计划到2025年将温室气体排放量减少70%,并力争到2030年底实现碳中和排放。此外,英特尔最近承诺到2040年在其全球运营中实现温室气体净零排放,并设定了到2030年实现100%使用可再生能源电力的目标。同样,台积电(TSMC)也设定了到2030年其25%的电力来自可再生能源的全球目标。可持续发展目标还涉及半导体领域的其他运营商,如意法半导体和恩智浦半导体。

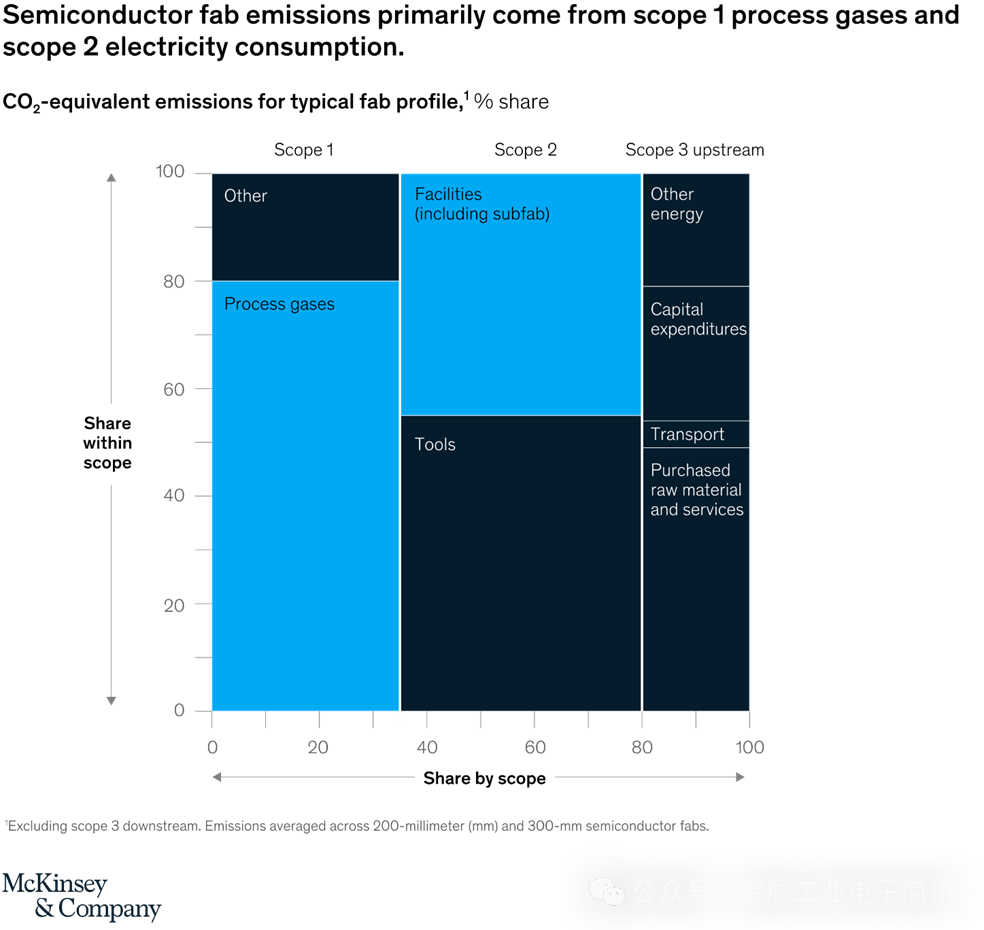

半导体工厂的排放(来源:麦肯锡公司)

半导体工厂排放的主要原因与运行大型生产设施所需的能源有关。由于大约80%的半导体制造排放,工厂控制着大部分温室气体。排放源主要来自器件生产,包括数百种生产工具,如光刻设备、离子注入机和高温炉。需要气候和湿度控制的洁净室以及气体减排设施、废水泵、冷水机组和水净化也会产生重大影响。

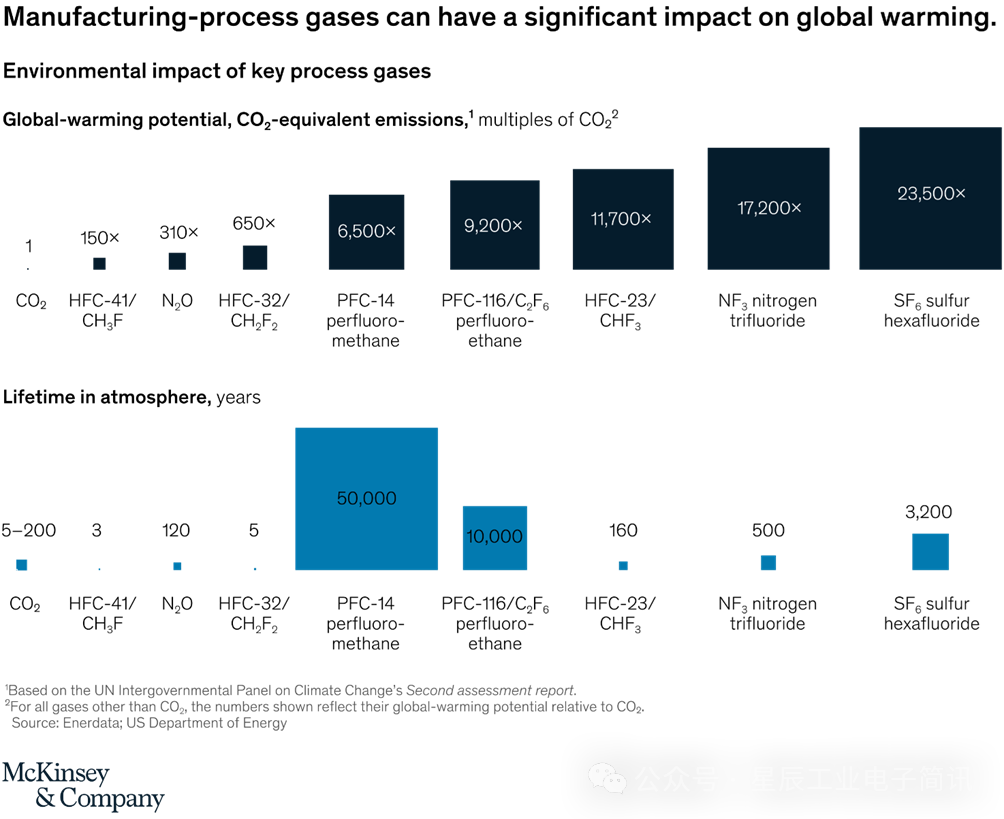

晶圆蚀刻、腔室清洁和其他活动中使用的工艺气体对半导体工厂的温室气体排放有很大影响。这些气体包括全氟化碳、氢氟碳化物、三氟化氮和一氧化二氮,具有很高的全球变暖潜能值

(GWP),并且随着芯片尺寸的变小而增加。温室气体排放也可能来自高 GWP 传热流体,当用于冷却器以控制制造过程中的晶圆温度时,这些流体会释放到大气中。除此之外,还有来自供应商、化学品和原材料的排放,或从运输到客户设施的排放,尽管这些上游排放通常仅占半导体工厂温室气体的20%左右。由于使用含半导体产品的下游排放,情况变得更加复杂,具体取决于用例。例如,在间歇使用阶段功耗低的便携式设备的排放将比不间断运行的数据中心低得多。

制造过程排放的影响(来源:麦肯锡公司)

工厂面临的挑战是在运营期间实现减排并加速脱碳。需要考虑的一个方面是减少与仪器相关的能源消耗,这可以通过升级和更换更节能的仪器或实施智能控制系统来实现。工厂可以通过直接优化某些工艺参数、降低气压、增加湿度、限制未使用区域的空气交换或消除供气管线泄漏来改善洁净室的能耗。实施创新技术,如热回收和工艺优化,可以提高现有设施的能源效率,进一步降低总能耗。

从可再生能源中获取和使用能源还可以鼓励提高建筑物的能源效率,并用LED灯具取代工厂的现有照明。为了确保能源的连续性,工厂从并网和离网的组合中获取电力。大部分离网能源来自工厂拥有的化石燃料发电厂。半导体工厂可以通过提高效率或改用替代燃料(如沼气或绿色氢气)来显著降低这些工厂的能源消耗。或者,他们可以通过开发依赖绿色技术的新型离网能源(如光伏、燃料电池和电池储能系统)来创造额外收入,从而补充工厂的并网能源。

工厂可以通过绿色能源产品从公用事业公司购买可再生电力来减少消耗。投资太阳能、风能和水力发电可以大大减少半导体工厂的碳足迹,减轻行业对环境的整体影响。尽管具有众多优势,但我们必须考虑到某些生产过程需要高温和特定的大气条件,这使得可再生能源的使用变得困难。此外,在世界某些地区,可再生能源的成本可能高于传统能源,这使得公司难以投资绿色基础设施。

总体而言,在公司考虑在哪里建造新工厂时,更容易获得可再生能源可能是一个重要因素。半导体生产的另一个相关方面是工艺气体会加剧全球变暖。排放量因设施的使用年限和减排技术的复杂程度而异。通过调节工艺参数(如腔室温度和压力)或使用对环境影响较小的替代化学物质,可以减少排放,尽管很少有绿色解决方案可以被视为当前气体的有效替代品。半导体制造工艺涉及使用多种材料,包括硅晶圆、化学品和水。通过优化流程和减少浪费,公司可以最大限度地减少对环境的影响。

微芯片工厂的装配线(来源:Adobe Stock)

气体减排将成为未来解决中短期工艺气体排放问题的主要策略,至少在排放量较低的替代气体出现之前,或者在气体回收成为广泛采用的工艺气体之前。半导体工厂还可以使用各种方法捕获未使用的工艺气体和副产品,然后将它们提炼成可重复使用的纯工艺气体,从而可能减少气体排放。

最后的考虑

半导体制造的可持续性为更环保的技术行业铺平了道路。半导体是我们每天使用的许多电子设备中存在的组件,例如 PC、平板电脑、智能手机或电视。它们还可以在工业应用中找到出路,例如汽车行业或照明。近年来,对半导体的需求增加,导致半导体行业的碳排放量增加。全球二氧化碳排放量没有减少。

实现半导体可持续发展的关键问题之一是使用可再生能源。大多数半导体制造设施需要大量电力来为制造过程提供动力。通过使用风能或太阳能等可再生能源,公司可以减少碳足迹,许多半导体公司已经在走这条路。减少浪费和有效利用资源也是半导体可持续发展的基础。一个可能的解决方案是循环经济,它涉及材料的回收和再利用,特别是生产过程中使用的材料的回收和制造废物的正确处理。

公司可以采用可持续的包装实践来减少其产品产生的废物量。半导体行业也在探索从可再生能源和技术中获得的新材料,以减少生产对环境的影响。在制造运营中,许多工艺或工具可能需要被更环保的替代品所取代,其中一些仍处于早期开发阶段。通过在制造和整个供应链中采用可持续实践,并投资于可持续解决方案的研发,半导体公司可以减少其影响,并在日益对环境敏感的全球市场中获得竞争优势。