зӮ№еҮ»дёҠж–№вҶ‘жЁЎе…·е·ҘдёҡпјҢе…іжіЁжҲ‘们еҗ§

ж №жҚ®е·Ҙдёҡе’ҢдҝЎжҒҜеҢ–йғЁвҖңе·ҘдҝЎеҺ…科еҮҪгҖ”2023гҖ•291 еҸ·вҖқж–Ү件дёӢиҫҫзҡ„ж ҮеҮҶеҲ¶дҝ®и®ўи®ЎеҲ’пјҢд»ҘдёӢ 2 йЎ№жЁЎе…·йўҶеҹҹиЎҢдёҡж ҮеҮҶеҲ¶е®ҡйЎ№зӣ®жӯЈз”ұе…ЁеӣҪжЁЎе…·ж ҮеҮҶеҢ–жҠҖжңҜ委е‘ҳдјҡз»„з»Үиө·иҚүгҖӮ

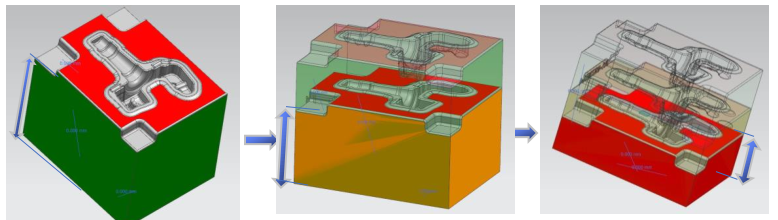

жұҪиҪҰиҰҶзӣ–件еҶІжЁЎжқҗж–ҷе®ҡдҪҚиЈ…зҪ®

жқҗж–ҷе®ҡдҪҚиЈ…зҪ®иў«е№ҝжіӣеә”з”ЁдәҺжұҪиҪҰиҰҶзӣ–件еҶІжЁЎдёӯпјҢд»ҘзЎ®дҝқеқҜж–ҷе’Ңе·ҘеәҸ件еңЁеҶІжЁЎдёҠеҝ«йҖҹгҖҒеҮҶзЎ®зҡ„е®ҡдҪҚпјҢеҮҸе°‘еҶІжЁЎеңЁе·ҘдҪңиҝҮзЁӢдёӯзҡ„еҒңжңәжҰӮзҺҮпјҢдҝқйҡңз”ҹдә§иҝҮзЁӢиҝһз»ӯгҖҒзЁіе®ҡгҖҒеҸҜйқ пјҢжҳҜе®һзҺ°жұҪиҪҰиҰҶзӣ–件й«ҳиҠӮжӢҚгҖҒиҮӘеҠЁеҢ–з”ҹдә§зҡ„е…ій”®йӣ¶йғЁд»¶гҖӮ

жҲ‘еӣҪ 2022 е№ҙжұҪиҪҰдә§йҮҸ 2702 дёҮиҫҶпјҢеҚ е…ЁзҗғжҖ»йҮҸ 31.8%пјҢеұ…дё–з•Ң第дёҖгҖӮеңЁжұҪиҪҰејҖеҸ‘дёӯпјҢжҜҸдёӘжұҪиҪҰиҪҰиә«еқҮз”ұ 400 еӨҡдёӘеҶІеҺӢ件组жҲҗпјҢжҜҸдёӘеҶІеҺӢ件з”ұ 2-6 еүҜеҶІжЁЎеҶІеҺӢжҲҗеҪўпјҢз”ҹдә§дёҖеҸ°жұҪиҪҰдҪҝз”Ёзҡ„еҶІжЁЎи¶…иҝҮ 1000 еүҜпјҢжҜҸеүҜжЁЎе…·йңҖдҪҝз”Ё 4-8 дёӘжқҗж–ҷе®ҡдҪҚиЈ…зҪ®пјҢеӣ жӯӨиҜҘиЈ…зҪ®еә”з”Ёе№ҝгҖҒжү№йҮҸеӨ§гҖӮ

йҖҡиҝҮиҜҘж ҮеҮҶеҲ¶е®ҡгҖҒе®һж–ҪпјҢжҺЁеҠЁжқҗж–ҷе®ҡдҪҚиЈ…зҪ®зҡ„и®ҫи®ЎгҖҒеҲ¶йҖ ж ҮеҮҶеҢ–пјҢе®үиЈ…гҖҒеә”用规иҢғеҢ–гҖӮдёҖж–№йқўпјҢж»Ўи¶ідә’жҚўжҖ§иҰҒжұӮпјҢж–№дҫҝз”ЁжҲ·йҖүй…ҚпјӣеҸҰдёҖж–№йқўпјҢ规иҢғдәҶе®ҡдҪҚиЈ…зҪ®еңЁеҶІжЁЎдёҠзҡ„йҖӮз”ЁжқЎд»¶е’ҢеёғзҪ®е®үиЈ…пјҢдҝқйҡңиҮӘеҠЁеҢ–з”ҹдә§зҡ„е“ҒиҙЁзЁіе®ҡпјҢзј©зҹӯејҖеҸ‘е‘Ёжңҹе’ҢжҲҗжң¬пјҢе…·жңүиҫғй«ҳзҡ„зӨҫдјҡж•ҲзӣҠгҖӮ

жЁЎе…·еҶҚеҲ¶йҖ В жҠҖжңҜ规иҢғ

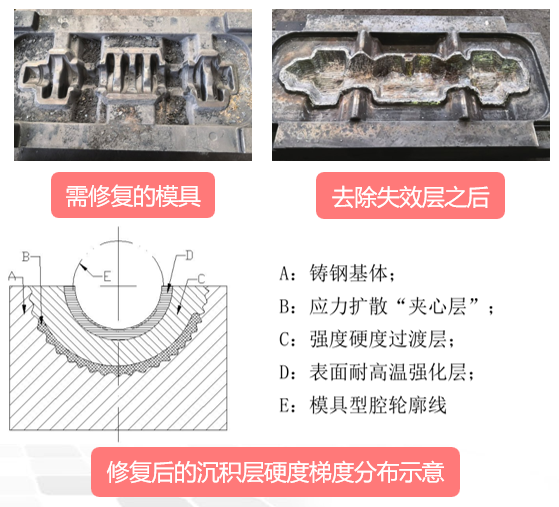

зӣёиҫғдәҺе·ҘдёҡеҸ‘иҫҫеӣҪ家пјҢжЁЎе…·еҜҝе‘ҪеҒҸдҪҺжҳҜжҲ‘еӣҪжЁЎе…·дә§дёҡжңҖдёәзӘҒеҮәзҡ„й—®йўҳд№ӢдёҖпјҢз”ұжӯӨеҜјиҮҙжЁЎе…·й’ўжқҗж–ҷжөӘиҙ№гҖҒиҮӘеҠЁеҢ–ж•ҲзҺҮйҷҚдҪҺгҖҒеҲ¶д»¶зҡ„еқҮж‘ҠжҲҗжң¬дёҠеҚҮпјҢиҝӣиҖҢеҲ¶зәҰдәҶжҲ‘еӣҪзӣёе…ідә§дёҡзҡ„еӣҪйҷ…з«һдәүеҠӣгҖӮзӣёиҫғдәҺз”ҹдә§е…Ёж–°жЁЎе…·зҡ„ж–№ејҸпјҢ

еј•е…ҘжЁЎе…·еҶҚеҲ¶йҖ жҠҖжңҜеҜ№еӨұж•ҲжЁЎе…·зҡ„зү№е®ҡе·ҘдҪңйғЁдҪҚиҝӣиЎҢдҝ®еӨҚпјҢиғҪеӨҹд»ҘдҪҺжҲҗжң¬зҡ„ж–№ејҸжҳҫи‘—жҸҗй«ҳжЁЎе…·е…ЁеҜҝе‘Ҫе‘ЁжңҹгҖӮ

д»ҘеҫҖиЎҢдёҡеҶ…жҷ®йҒҚйҮҮз”ЁжЁЎе…·иҗҪйқўдҝ®еӨҚж–№жі•пјҡеңЁи®ҫеӨҮиЎҢзЁӢиҢғеӣҙеҶ…иҝӣиЎҢеһӢйқўдҝ®ж•ҙпјҢз»ҸеӨҡж¬Ўдҝ®ж•ҙзҡ„жЁЎе…·й—ӯеҗҲй«ҳеәҰе°ҸдәҺи®ҫеӨҮжңҖе°ҸиЎҢзЁӢеҗҺе°ҶжЁЎе…·жҠҘеәҹпјҢеҺҹжқҗж–ҷе’ҢиғҪжәҗжөӘиҙ№еӨ§гҖӮ

жЁЎе…·еҶҚеҲ¶йҖ жҠҖжңҜзӣ®еүҚжӯЈеӨ„дәҺ蓬еӢғеҸ‘еұ•йҳ¶ж®өгҖӮз”ұдәҺиҜҘжҠҖжңҜзӣ®еүҚе°ҡжІЎжңүеҜ№еә”зҡ„еӣҪ家/иЎҢдёҡж ҮеҮҶиҝӣиЎҢ规иҢғпјҢжЁЎе…·дјҒдёҡжҠҖжңҜж°ҙе№іеҸӮе·®дёҚйҪҗпјҢдҫӢеҰӮпјҡ1пјүз–ІеҠіеӨұж•ҲеұӮеҺ»йҷӨдёҚеҪ»еә•пјӣ2пјүжЁЎе…·йў„зғӯе’Ңдҝқжё©дёҚ规иҢғпјӣ3пјүе·ҘиүәеҸӮж•°йҖүеҸ–дёҚйҖӮеҪ“пјӣ4пјүжІүз§ҜеұӮзЎ¬еәҰжўҜеәҰеҲҶеёғдёҚеҗҲзҗҶпјӣ5пјүдҝ®еӨҚзІҫеәҰдёҚи¶іпјӣ6пјүзғӯеӨ„зҗҶдёҚеҗҲзҗҶгҖӮ

иҜҘж ҮеҮҶе°Ҷ规иҢғжЁЎе…·еҶҚеҲ¶йҖ дҝ®еӨҚзІҫеәҰе’Ңзјәйҷ·жҺ§еҲ¶иҰҒжұӮпјҢз»ҹдёҖжЈҖжөӢжүӢж®өпјҢе……еҲҶзЎ®дҝқжЁЎе…·еҶҚеҲ¶йҖ еҗҺзҡ„иҙЁйҮҸзЁіе®ҡжҖ§е’ҢдёҖиҮҙжҖ§гҖӮж ҮеҮҶзҡ„еҲ¶е®ҡе®һж–ҪжңүеҲ©дәҺжҺЁеҠЁжҲ‘еӣҪжЁЎе…·еҶҚеҲ¶йҖ жҠҖжңҜзҡ„еҸ‘еұ•е’Ңе№ҝжіӣеә”з”ЁпјҢдҝғиҝӣжЁЎе…·йўҶеҹҹиҠӮжқҗгҖҒиҠӮиғҪгҖҒзҺҜдҝқпјҢеҠ©еҠӣе®һзҺ°еӣҪ家еҖЎеҜјзҡ„зўіиҫҫеі°гҖҒзўідёӯе’ҢеҸ‘еұ•и§„еҲ’гҖӮ

зӣ®еүҚдёӨйЎ№ж ҮеҮҶжӯЈеңЁиө·иҚүеҪ“дёӯпјҢж¬ўиҝҺзӣёе…іж–№иҒ”зі»жҲ‘们пјҢжҠҘеҗҚеҸӮеҠ ж ҮеҮҶи®ЎеҲ’йЎ№зӣ®зҡ„з ”еҲ¶е·ҘдҪңгҖӮ

гҖҠжЁЎе…·е·ҘдёҡгҖӢжқӮеҝ—дёҚжҺҘеҸ—д»»дҪ•д»ЈзҗҶж–№ејҸжҠ•зЁҝпјҢ敬иҜ·дҪңиҖ…и®ҝй—®зҪ‘з«ҷжҠ•зЁҝhttps://mjgy.cbpt.cnki.net/