论文《无钢球磨矿能耗基础及其工艺发展趋势》,由江西理工大学资源与环境工程学院吴彩斌供稿。

作者简介:吴彩斌,男,江西鄱阳人,博士,教授,博士生导师,主要从事磨矿理论与工艺研究。

引文格式

[1]吴彩斌.无钢球磨矿能耗基础及其工艺发展趋势[J].中国钨业,2022,37(5):1-6.

WU Caibin. The theoretical foundation and development trend of non-steel-ball grinding technology[J].China Tungsten Industry,2022,37(5):1-6.

摘 要

磨矿能耗占粉碎工艺过程的能耗2/3以上。一般爆破和粗中碎作业能耗均为0.4 kWh/t,细碎作业能耗为1.25~2.25 kWh/t,但磨矿作业能耗却高达8~15 kWh/t。通过采用高压辊磨机进行超细碎和瓷球作磨矿介质,可大幅度降低当前钢球磨矿过程能耗。当入磨粒度为-3 mm和磨矿粒度为-0.3 mm时,瓷球磨矿过程能耗为4.8 kWh/t,粉碎工艺总能耗为7.25 kWh/t;当入磨粒度为-1 mm和磨矿粒度为-0.1 mm时,瓷球磨矿过程能耗为9 kWh/t,粉碎工艺总能耗为12.45 kWh/t。因此,合理设计粉碎工艺过程中各作业产品粒度大小、装备选型和研磨介质类型,对以最小的能耗获得最佳磨矿效果至关重要。可以预见,以高压辊磨机和瓷球磨矿为特征的无钢球磨矿工艺,将会成为未来粉碎工艺设计的主流。

引 言

磨矿是矿产资源开发与利用必不可少的作业。磨矿机是选矿厂广泛使用的关键设备之一,可以应用于一段、二段和三段磨矿或者再磨中。传统的三段一闭路碎矿工艺,往往为磨矿提供-12 mm物料,其磨矿介质只能采用钢球。尽管二段磨、三段磨或者再磨作业中的入磨粒度降至0.3 mm以下,习惯上仍采用钢球作为磨矿介质。但钢球磨矿中的一些缺点需要重点关注。一是钢球作为磨矿介质,运动时携带能量密度大,在实现细粒嵌布矿物单体解离的同时,又容易导致矿物过粉碎,影响到后续选别回收率。二是钢球磨矿会产生铁质污染,影响矿物表面浮选特性,进而影响到选别指标。三是钢球磨矿时能量消耗大,且随着磨矿粒度越来越细,其能耗呈指数级数增长[1-3]。因此,寻求无钢球磨矿工艺设计,就显得非常重要。在此需要特别说明的是,无钢球磨矿工艺一般是指以纳米陶瓷球(以下简称“瓷球”)作为磨矿介质的磨矿工艺。但为了某些特定目的,在瓷球磨矿基础上,添加不超过5 %比例钢球,也归结为无钢球磨矿工艺范畴。

图文速览

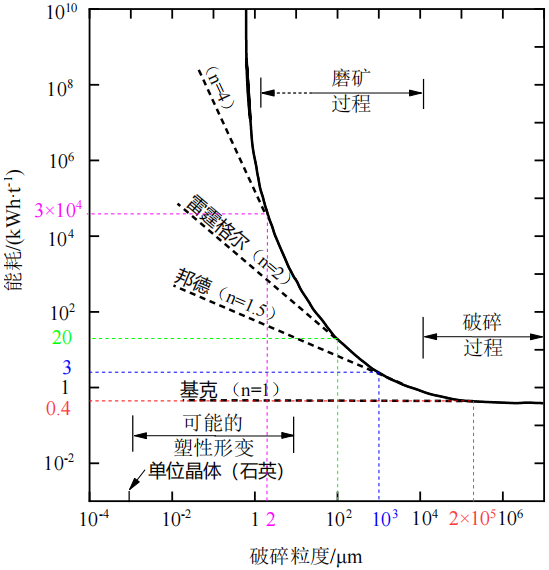

图1 粉碎过程中的粒度与能耗之间的关系

Fig.1 Relationship between particle size and energy consumption in the comminution process

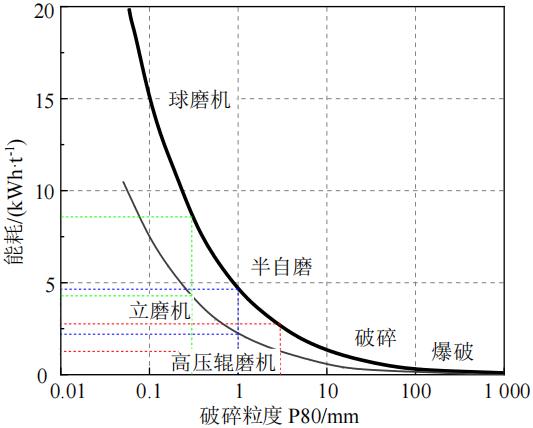

图2 粉碎过程中的装备与能耗之间的关系

Fig.2 Relationship between equipment and energy consumption in the comminution process

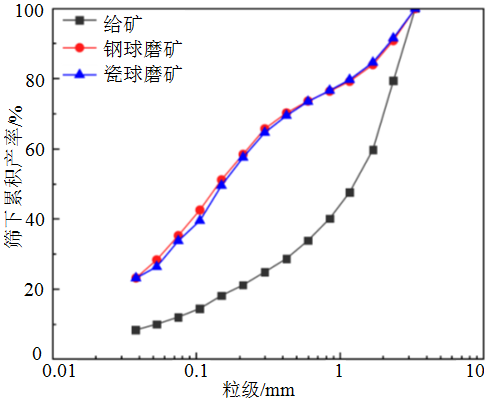

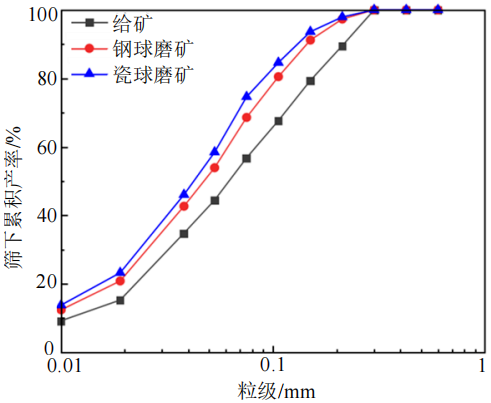

图3 -3 mm钨矿磨矿产品粒度特性曲线对比

Fig.3 Comparison of particle size characteristic curves of -3 mm tungsten ore grinding products

图4 -0.3 mm 铁矿磨矿产品粒度特性曲线比较

Fig.4 Comparison of particle size characteristic curves of -0.3 mm iron ore grinding products

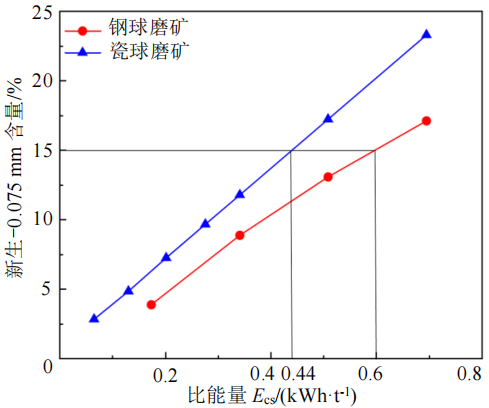

图5 -3 mm钨矿石新生-0.075 mm含量与磨矿能耗之间的关系

Fig.5 Relationship between new -0.075 mm content and grinding energy consumption for -3 mm tungsten ore feed

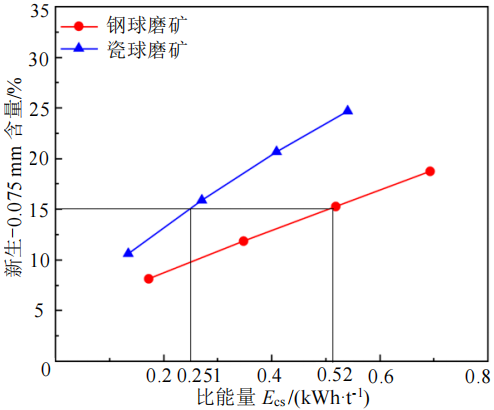

图6 -0.3 mm铁矿样品新生-0.075 mm含量与磨矿能耗之间的关系

Fig.6 Relationship between -0.075 mm content and grinding energy consumption for -0.3 mm iron ore feed

结 论

(1)粉碎过程中各工序能耗,既与要求粉碎的粒度大小相关,也与采用的装备形式、磨矿过程中的研磨介质有关。因此,合理设计粉碎工艺过程中各工序的粒度大小和采用的粉碎装备至关重要。

(2)瓷球磨矿在合适的入磨粒度下能够有效磨碎矿石。无论是-3 mm还是-0.3 mm入料,瓷球磨矿均能达到或接近于钢球磨矿效果,且入磨粒度越细,瓷球磨矿越节能。

(3)无钢球磨矿工艺过程中,高压辊磨机和瓷球磨矿的作用最为凸显。当入磨粒度为-3 mm、磨矿粒度为-0.3 mm时,设计的粉碎工艺能耗为7.25 kWh/t;当入磨粒度为-1 mm、磨矿粒度为-0.1 mm时,设计的粉碎工艺能耗为12.45 kWh/t。

无钢球磨矿工艺有望成为未来粉碎工艺设计的主流发展趋势。

获取论文

推荐阅读

欢迎投稿 点击关注