往期精彩推荐:

安徽某化工新材料企业,实际投产生产中其有机废气中主要成分由二氯甲烷、二氯乙烷、乙酸、乙醇、庚烷、甲醇、碳酸二甲酯、二甲胺、甲苯等组成。对于车间中不含上述二氯甲烷、二氯乙烷等氯代烃类有机废气,采用反应釜排口处设置集气罩进行收集,对排口处设置全覆盖集气罩,利用末端风机保持罩口的微负压,经计算其风量为25000Nm3/h,采用蓄热焚烧装置(RTO)进行焚烧处理。

对于从傅克釜、脱溶釜、精馏釜排出的高(专业各类VOCs治理RTO、RCO、CO、冷凝器、喷淋塔、活性炭/树脂/沸石吸脱附等设备厂家:樊13141458653微信同)浓度二氯甲烷、二氯乙烷,该类有机废气特点是浓度高、风量小,如直接进入RTO系统焚烧将生成次级污染物氯化氢、二噁英。氯化氢的生成将大大加剧RTO设备的腐蚀,同时也需要消耗大量的碱液中和处理以确保氯化氢排放达标;二噁英不但具有很强的毒性,而且具有致癌性、致突变性、生物富集性以及在环境介质中的长期稳定性,且该项目执行的排放标准《大气污染物综合排放标准》(DB31/933-2015)中对二噁英的要求为0.1ng-TEQ/m3,对氯代烃进行深冷预处理将大大减少二噁英的生成。因此,拟采用深度冷凝方式对高浓度氯代烃废气进行预处理,经过深冷后的氯代烃不凝气再进入RTO焚烧实现达标排放。

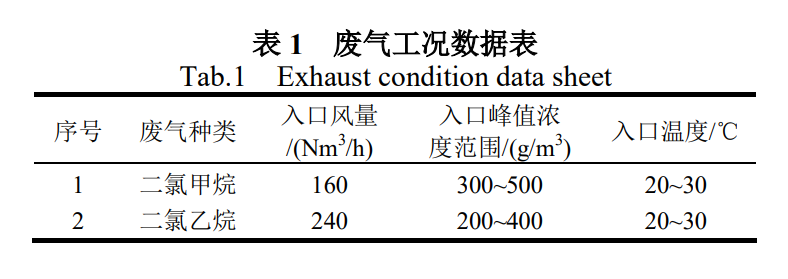

1废气浓度及风量

根据企业提供的数据,当从傅克釜、脱溶釜、精馏釜等排氯代烃废气操作时,其主要排放的废气成分分别为二氯甲烷、二氯乙烷,可根据物料不同进行单独分类收集,排放时其夹带有少量氯化氢和氯苯等。分类单独收集后,主要含二氯甲烷废气风量为160Nm3/h,主要含二氯乙烷废气风量为240Nm3/h。具体工况参数如下表1所示:

2工艺流程及工艺设计

2.1整体工艺选择

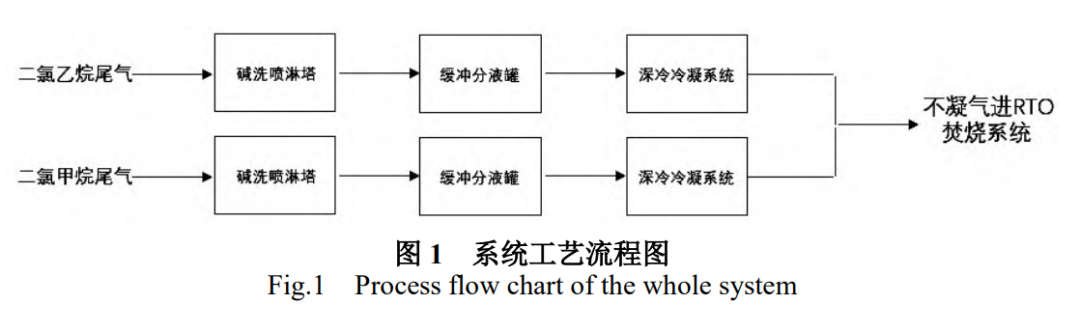

根据废气排放工况,二氯甲烷、二氯乙烷有机废气可分别收集后进行单独处理,故设计两套深冷回收装置分别回收处理,冷凝回收后的回收液还可回用于生产工段中,实现废气资源化。因废气中夹带氯化氢废气,故需碱洗预处理后再进入冷凝回收系统,可减轻氯化氢对冷凝系统的腐蚀,经深冷后的氯代烃不凝气再进入RTO焚烧系统焚烧后再实现达标排放,故整体工艺流程如图1所示。

2.2机械制冷基本原理

本系统采用机械压缩制冷,其基本工作原理是热力学第二定律,即它是通过压缩机消耗机械能改变制冷剂的状态,在制冷剂循环状态变化过程,将热量从温度低的环境(或物体)传递(转换)给温度(专业各类VOCs治理RTO、RCO、CO、冷凝器、喷淋塔、活性炭/树脂/沸石吸脱附等设备厂家:樊13141458653微信同)高的物体(或物质),从而使温度高的物质(如有机气体)减低温度,相态发生变化(从气态变为液态),通过将氯代烃废气冷凝变为液态,实现净化或回收的目的。

2.3冷凝终点温度设计

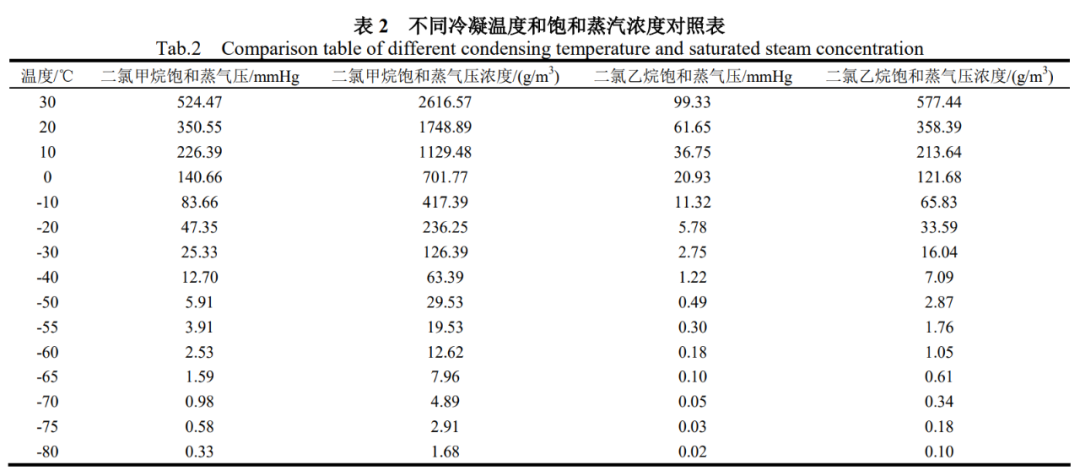

为将上述高浓度氯代烃废气深冷预处理后降低其排气浓度,冷凝点温度按照安托万方程模拟计算出不同温度下的饱和蒸汽浓度参考值,依照其饱和蒸汽浓度值作为选择最终冷凝终点温度的重要参考,二氯甲烷、二氯乙烷在不同冷凝温度和饱和蒸汽浓度对照表如表2所示。

可见,在废气冷凝终点为-70~-75℃间,将有不低于90%的二氯甲烷、二氯乙烷废气将被冷凝液化,不凝气将进入设计处理量为25000Nm3/h的RTO系统中先被稀释后焚烧处理,大大降低了RTO对氯代烃的处置负荷,可进一步保证因焚烧氯代烃而产生的氯化氢、二噁英等次级污染物的大量形成。且将冷凝终点温度设置再低无法再增加二氯甲烷的冷凝液化效果,因此,将冷凝终点温度定为-70~-75℃间。

2.4深冷冷凝系统设计要点

深冷冷凝装置采取“碱液吸收+双通道冷凝”的集成工艺。系统组成含“废气输送模块”、“碱液吸收模块”、“双通道冷凝模块”、“冷凝液输送模块”、“PLC控制模块”。

2.4.1废气输送模块

二氯甲烷、二氯乙烷废气深冷冷凝装置入口均分别设置阻火器,确保安全。气相总管分别配装一台压力变送器,废气主管路管道上阻火器两端设置压差变送器,如发生堵塞现象导致压差超过设置值,系统自动发出报警信号。废气通过管道连接进行收集,当有气体呼出产生有微正压时,装置内的防爆变频引风机开始连锁起动,并根据进气管内的压力反馈值进行PID变频调节,确保气相管道内工作压力稳定在一定范围内,为克服撬内冷凝模块阻力提供动力。系统设有“开风机正压(50~500Pa)”、“运行压力(-200Pa)”、“停风机负压(-500Pa)”、“超压排空(2000Pa)”等参数,以上参数均可现场进行调整,当管道内气体压力达到“开风机正压”值,引风机启动,低于“停风机负压”值,引风机停止,PLC通过变频器控制引风机的转速,使管道内压力按“运行压力”值,上下微量波动,从而顺利将油气引入装置进行处理,超过“超压排空”设置值,则报警且打开紧急排空阀,将超压气体安全排出,确保安全;该模块内还设置进气温度检测及进气流量检测,系统引风机安装于尾气出口管(专业各类VOCs治理RTO、RCO、CO、冷凝器、喷淋塔、活性炭/树脂/沸石吸脱附等设备厂家:樊13141458653微信同)道,保证整套装置内的过流管道均处于微负压状态,减少了废气外漏的风险,同时也避免了易液化组分堵塞风机进气通道,造成引气故障。

2.4.2碱液吸收模块

在引风机作用下,氯代烃废气从碱洗塔下部进入,与弱碱吸收液进行气液两相充分接触吸收,将废气中的氯化氢吸收,为避免氯代烃对塔身的腐蚀,塔身及循环管路材质选择316L。碱液在塔底经水泵增压后从塔顶喷淋而下,最后回流至塔底循环使用。

塔内填料设计方面,碱洗塔内填料层作为气液两相间接触构件的传质设备,填料塔底部装有填料支承板,填料(同样为避免氯代烃腐蚀有机塑料填料,填料材质选择316L)以乱堆方式放置在支承板上。填料的上方安装填料压板,以防被上升气流吹动。

喷淋液从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。气体从塔底送入,经气体分布装置分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。空塔速率控制不超过1m/s,确保吸收效率并有效控制废气的挥发损耗。当吸收一定量气体,导致液位达到高液位,或吸收液中的pH值达到中和值,失去吸收能力,则自动补充碱液及排放废液,气体出口同样设置尾气pH在线检测,确保控制酸性气体有效去除。

2.4.3双通道冷凝模块

在引风机作用下,待处理二氯甲烷、二氯乙烷气体依次再进入预冷箱、一级浅冷箱(双通道)、二级中冷箱(双通道)、三级深冷箱(双通道),一级冷凝温度设计为0~5℃(可调),二级冷凝温度设计为-25~-35℃(可调),三级冷凝温度设计为-70~-80℃(可调)。在此梯度低温条件下,高浓度氯代烃废气冷凝液化,回收液汇集流入回收装置内的暂存罐中,不凝气进入RTO系统进行焚烧。设置双通道主要考虑冰堵因素,当一个通道通过差压计显示压力过高,将油气自动切换到另一个通道进行冷凝。双通道冷凝模块是深冷冷凝系统的核心,还有如下特殊设计考虑:

(1)采用R404A、R23及R14环保型制冷剂,同等工况(蒸发、冷凝温度)、同等换热制冷量的情况下,能耗最低,更容易达到-70~-80℃或更低的低温,保证冷凝回收效果,且所用制冷剂均为市场易购的标准消耗品。

(2)由于传统的板翅式换热器板片距小(仅几毫米),板片薄(约0.4毫米),在低温工况下,很短时间(1小时左右)便可能发生“结霜”而“冰堵”,传热效果恶化,加之结霜又使混合气难以通过,风阻又降低换热效果,且结霜严重时存在胀破的风险,一旦内漏将混合可燃气吸入制冷系统被压缩机压缩有引起爆炸的危险,即便为双通道设计,也会导致切换过于频繁,对运行可靠性及平稳性造成影响。本项目设计使用高效、紧凑、低阻管翅式集成双通道蒸发器,其壳层通道大,耐冰堵,翅片管壁厚达1.5亳米,强度高,运行安全性佳。

(3)冷凝末级温度低至-70℃或更低温度,为充分回收此冷量,在蒸发器前级设置一级预冷器,使出口低温气体与高温进气进行冷量交换,既回收末级冷量,又对高温进气进行预制冷,节能降耗的同时,又可预凝结油气中所含的水分,从而迟缓后续冷凝箱中蒸发器表面结霜速度,进一步延长化霜周期,并保持良好的换热效率。

(4)系统采用防爆风冷冷凝器,避免冬季低温造成水冷冷凝器内部结冰胀破、导致压缩机烧毁的风险,该冷凝器采用亲水蓝膜高防腐性翅片,不易积灰,维护量极少。

(5)特别设计的气液分离结构,有效解决(专业各类VOCs治理RTO、RCO、CO、冷凝器、喷淋塔、活性炭/树脂/沸石吸脱附等设备厂家:樊13141458653微信同)冷凝出口带液问题,将对后级处理模块的影响降至最低。

(6)设置压差变送器,实时监测冷箱进、出口压差,根据冰堵情况自动进行双通道的切换,三级蒸发器均为双通道并联结构,可交替进行制冷及化霜,较好地解决了氯代烃熔点高易结晶堵塞冷凝通道导致液化回收难题,确保装置连续制冷运行。系统化霜快速且不因化霜影响气体的冷凝处理,且化霜是利用制冷压缩机排出的高温制冷剂蒸汽来进行,一套压缩机同时给2套并联蒸发器供热与供冷,还减轻了原有冷凝器的负荷,整机经济节能。

在此梯度低温及设计条件下,90%左右的高浓度氯代烃废气冷凝液化,回收液汇集流入回收装置内的暂存罐中。

2.4.4冷凝后废液输送模块

冷凝下来的回收液从各个蒸发器流出,依靠重力汇集流入回收装置内的储液罐中,储液罐外配置磁翻板一体化液位计,液位高低信号直观显示并反馈给PLC,系统按用户预设参数通过输油泵输送回收液到用相关存储设备中后后续处理。

2.4.5PLC控制模块

本项目深冷冷凝回收处理装置控制软件采用西门子公司S7系列编程平台编制而成,程序采用模块化结构编写。控制程序模块有:主控制程序、数字量采集子程序、模拟量采集子程序、吸收控制子程序、一级机控制子程序、二级机控制子程序、三级机控制子程序、油液位控制子程序、保护子程序、报警子程序及相关运算模块等。控制系统功能主要构成如下:

(1)一键操作全自动运行:装置按照设定的程序自动运行,无需人工干预。吸收模块自动进行液位控制。制冷温度到达工况控制点要求时,冷凝模块自动停止运行进入待机状态。当温度回升后,重新自动运行。

(2)引风自动控制:根据进气总管道压力参数的变化,PLC对防爆引风机进行PID变频控制,使管道内的进气压力稳定在一定区间内,确保安全。

(3)一、二、三压缩机自动控制:根据程序的设定和制冷温度的变化,自动开停压缩机,在开停过程中有多重保护机制。

(4)制冷、化霜及节能模式:当连续制冷时间到达设定周期后,双通道冷箱自动交替进行制冷与化霜。三级压缩机退出运行:当回收油品发生变化,不需要深冷(-70℃)运行时,可以操作防爆箱面板“二级投入”旋钮,则可使三级压缩机处于待机状态,不参与制冷,仅一、二级压缩机运行,此时最低冷凝温度为-30℃。

(5)油位自动控制:储油罐在正常油位时,凝液依靠重力流入罐内;当高油位时油泵起动自动泵油;泵至低油位时自动停止。

(6)保护与报警功能:当压缩机综合保护、压缩机温度保护、电动机过电流保护、电源相序保护、储油罐液位达到100%、可燃气体超过设置值等报警发生时,装置自动停止运行并报警,直到问题排除并清除报警方可开机。

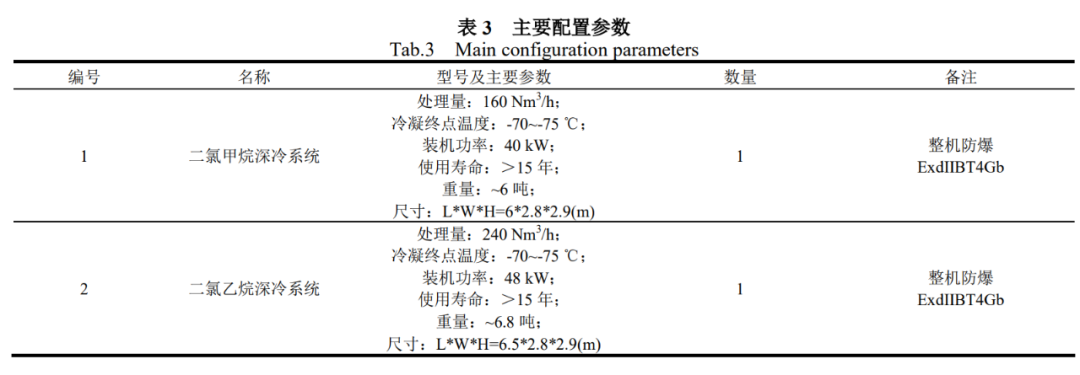

2.5深冷系统主要配置参数

综上,本项目设计使用二套深冷冷凝(专业各类VOCs治理RTO、RCO、CO、冷凝器、喷淋塔、活性炭/树脂/沸石吸脱附等设备厂家:樊13141458653微信同)机组分别对高浓度二氯甲烷、二氯乙烷进行深冷冷凝,冷凝液化后的二氯甲烷、二氯乙烷回收液可根据生产的实际要求回用至生产工段中。其配置的主要参数如下表3所示。

3运行效果

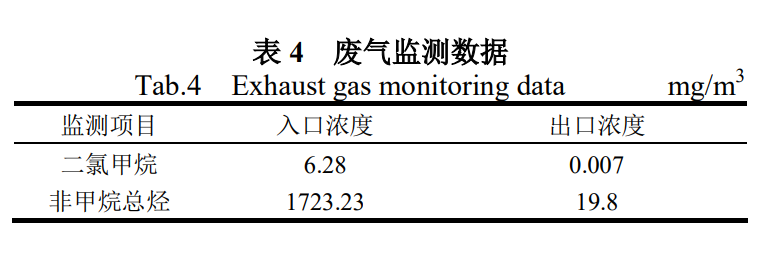

本工程2020年11月投入使用,经过1个月的调试,冷凝系统运行效果稳定,最低冷凝终点温度可达-76℃,二氯甲烷、二氯乙烷去除率可达90%左右,达到设计要求。经冷凝后的不凝气接入已投用且有机废气处理量为25000Nm3/h的RTO焚烧系统中经稀释后焚烧处理,进入RTO焚烧系统的二氯甲烷入口浓度为6.28mg/m3。最终,经RTO焚烧处理后二氯甲烷、非甲烷总烃排放指标均符合排放标准要求,如表3所示:

4结语

本工程采用深冷冷凝工艺对化工新材料企业生产装置中排放的高浓度、小风量氯代烃进行深冷预处理,冷凝回收处理率可达90%左右,大大减少进入RTO装置的氯代烃,减轻了次级污染物氯化氢等的生成。经RTO焚烧炉处理后的废气达到排放标准要求。该工程的成功运行对类似化工企业排放高浓度、低风量氯代烃废气处置设计具有借鉴作用和参考意义。

朱文祥(1989-),男,江西鹰潭人,硕士研究生,主要研究方向为有机废气工程治理。

往期精彩推荐:

-END-

本公众号部分转载的文章、图文、视频来自网络。其版本和文章属原作者所有,本公众号转载目的在于传递更多信息,若您对本公众号转发的内容有任何异议或涉及版权问题,请联系我们删除。

【EPC专业设计、制作、安装喷漆废气、塑料废气、橡胶废气、沥青废气、农药废气、制药废气、印刷废气、饲料废气、电镀废气、垃圾废气、石油废气、化工废气、皮革废气、污水废气、锅炉废气、食品废气等各类VOCs废气治理工程和设备,樊总13141458653(电话/微信),近12年行业经验,600多台/套成功案例】