е°ҶдёҖе®ҡйқўз§Ҝзәәз»Үе“Ғзҡ„е‘ЁеӣҙеҠ д»Ҙеӣәе®ҡпјҢд»Һзәәз»Үе“Ғзҡ„дёҖйқўз»ҷд»ҘеһӮзӣҙзҡ„еҠӣдҪҝе…¶з ҙеқҸпјҢз§°дёәйЎ¶з ҙжҲ–йЎ¶иЈӮгҖӮ

зәәз»Үе“Ғз ҙжҚҹж—¶еҫҖеҫҖеҗҢж—¶еҸ—еҲ°з»Ҹеҗ‘гҖҒзә¬еҗ‘гҖҒж–ңеҗ‘зӯүж–№йқўзҡ„еӨ–еҠӣпјҢзү№еҲ«жҳҜжҹҗдәӣй’Ҳз»Үе“Ғе…·жңүзәөеҗ‘延伸гҖҒжЁӘеҗ‘收缩зҡ„зү№еҫҒпјҢзәөеҗ‘е’ҢжЁӘеҗ‘зӣёдә’еҪұе“ҚиҫғеӨ§пјҢеҰӮйҮҮз”ЁжӢүдјёејәеҠӣиҜ•йӘҢпјҢеҝ…йЎ»еҜ№з»Ҹеҗ‘гҖҒзә¬еҗ‘е’Ңж–ңеҗ‘еҲҶеҲ«жөӢиҜ•пјҢиҖҢйЎ¶з ҙиҜ•йӘҢеҸҜеҜ№зәәз»Үе“ҒеҒҡдёҖж¬Ўз»јеҗҲиҜ„д»·гҖӮеҸҰеӨ–пјҢз”ұдәҺз ҙиЈӮиҜ•йӘҢеҗ„еҗ‘еқҮзӯүеҸ—еҠӣпјҢдёҚдјҡдә§з”ҹвҖңйўҲзј©вҖқзҺ°иұЎпјҢжүҖд»ҘиҝҷйЎ№жЈҖжөӢзү№еҲ«йҖӮз”ЁдәҺй’Ҳз»Үзү©гҖҒдёүеҗ‘з»Үзү©гҖҒйқһз»ҮйҖ еёғеҸҠйҷҚиҗҪдјһз”ЁеёғгҖӮ

зәәз»Үе“ҒйЎ¶з ҙејәеҠӣзҡ„жөӢе®ҡж–№жі•дё»иҰҒжңүдёӨз§ҚпјҢеҚіеј№еӯҗйЎ¶з ҙжі•е’Ңеј№жҖ§иҶңзүҮиғҖз ҙжі•гҖӮ

1. еј№еӯҗйЎ¶з ҙжі•

иҜ•ж ·еҮҶеӨҮ

еңЁи·қеёғиҫ№150mmд»ҘдёҠеӨ„еүӘеҸ–зӣҙеҫ„дёә120mmзҡ„еңҶеҪўиҜ•ж ·5еқ—гҖӮжҢү规е®ҡе°ҶиҜ•ж ·йҖҒе…ҘжҒ’жё©жҒ’ж№ҝе®ӨиҝӣиЎҢи°ғж№ҝеӨ„зҗҶеҗҺз”ЁдәҺжөӢиҜ•гҖӮ

д»ӘеҷЁеҮҶеӨҮ

жЈҖжҹҘд»ӘеҷЁеҗ„йғЁд»¶жҳҜеҗҰжӯЈеёёпјҢж ЎжӯЈејәеҠӣжҢҮй’ҲиҮійӣ¶дҪҚгҖӮеҗҜеҠЁз”өеҠЁжңәпјҢдҪҝйЎ¶з ҙеј№еӯҗеҚҮиҮіжңҖй«ҳдҪҚзҪ®гҖӮ

еӨ№жҢҒиҜ•ж ·

е°Ҷи°ғж№ҝеҗҺзҡ„иҜ•ж ·ж”ҫе…ҘеӨ№еёғзҺҜеҶ…并ж—Ӣзҙ§пјҢ然еҗҺе№іж”ҫеңЁеёғеӨ№еӨҙжһ¶дёҠпјҢжіЁж„Ҹе°ҶеёғеӨ№еӨҙжҺЁеҲ°еә•гҖӮ

иҝӣиЎҢжөӢиҜ•

еҗҜеҠЁиҜ•йӘҢд»ӘпјҢеҫ…иҜ•ж ·е®Ңе…ЁйЎ¶з ҙеҗҺпјҢжҺЁеҠЁеҗҜеҠЁжүіжүӢпјҢдҪҝд»ӘеҷЁжҒўеӨҚеҺҹзҠ¶гҖӮи®°еҪ•ејәеҠӣжҢҮй’ҲеңЁеҲ»еәҰзӣҳдёҠжүҖжҢҮзӨәзҡ„ејәеҠӣеҖјпјҢз”ұеҗ„ж¬ЎжөӢиҜ•з»“жһңжұӮе…¶е№іеқҮеҖјдҪңдёәиҜҘж ·е“Ғзҡ„йЎ¶з ҙејәеҠӣеҖјгҖӮиҜ•йӘҢеә”еңЁж ҮеҮҶеӨ§ж°”дёӯиҝӣиЎҢгҖӮ

иҜ•йӘҢдёӯпјҢеҰӮжһңиҜ•ж ·еӨ№дёҚзҙ§пјҢе°ұдјҡд»ҺеңҶзҺҜдёӯж»‘еҮәпјҢжҲ–иҖ…иҜ•ж ·зҡ„йЎ¶з ҙеҸҳеҪўиҝҮеӨ§пјҢеҸ‘з”ҹиҜ•ж ·йЎ¶дёҚз ҙзҡ„зҺ°иұЎгҖӮжӯӨж—¶иҜ•йӘҢз»“жһңж— ж•ҲпјҢйңҖеҸҰжҚўдёҖеқ—иҜ•ж ·йҮҚеҒҡгҖӮ

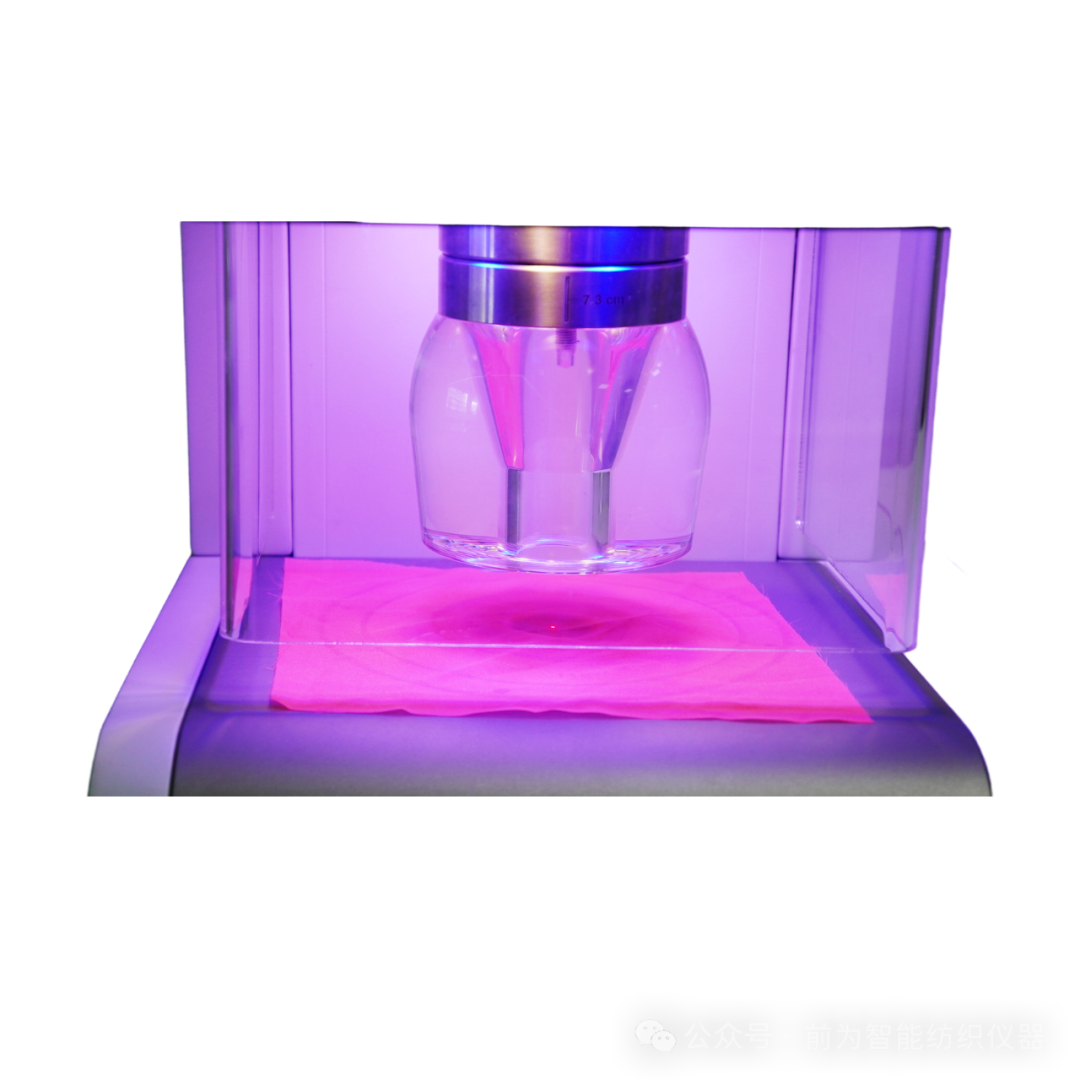

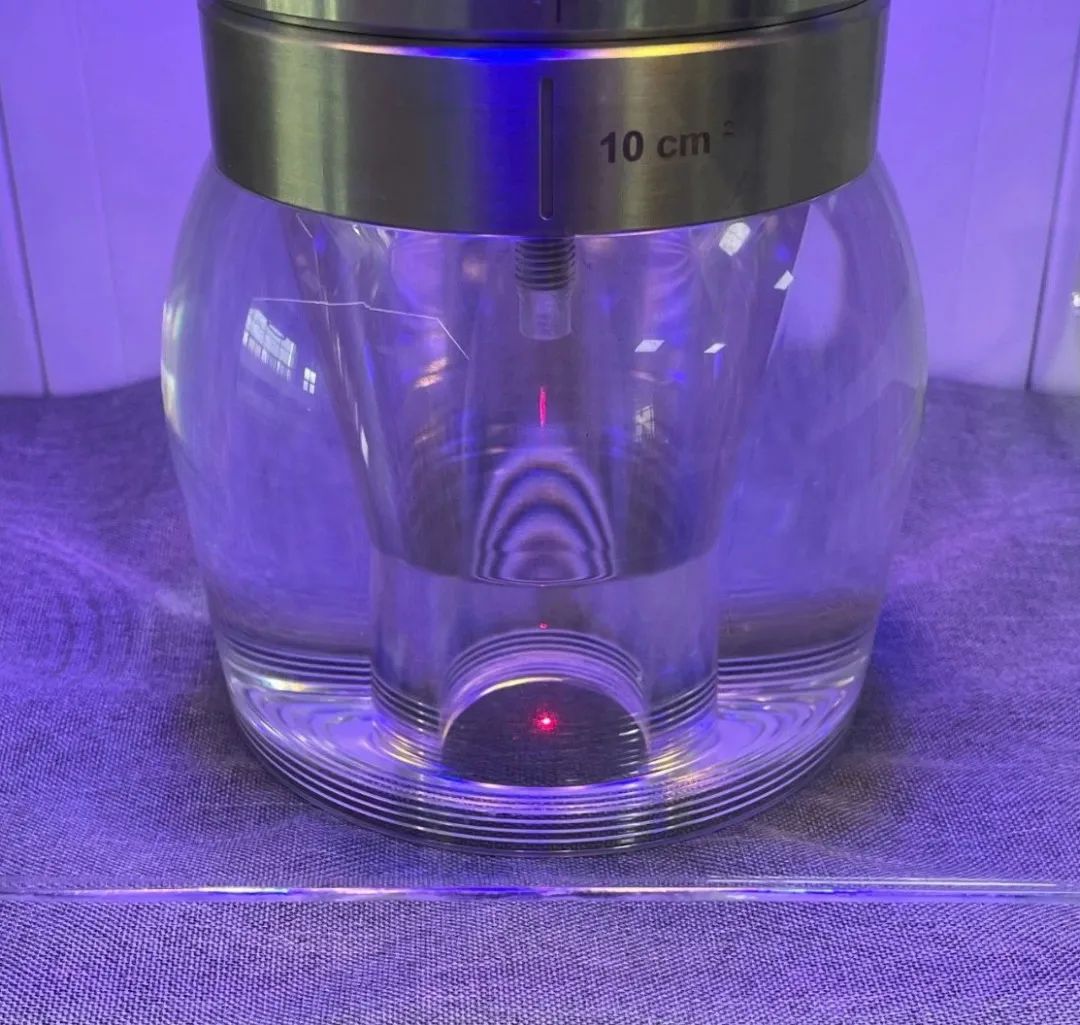

2.В еј№жҖ§иҶңзүҮиғҖз ҙжі•

иҜ•ж ·еҮҶеӨҮ

иҜ•йӘҢеүҚе°Ҷе®һйӘҢе®Өж ·е“Ғе……еҲҶжҡҙйңІеңЁи§„е®ҡзҡ„иҜ•йӘҢз”Ёж ҮеҮҶеӨ§ж°”дёӯиҝӣиЎҢи°ғж№ҝеӨ„зҗҶпјҢ然еҗҺеңЁж ·е“ҒдёҠиЈҒеҸ–规е®ҡе°әеҜёе’Ңж•°йҮҸзҡ„иҜ•ж ·гҖӮеҗ„иҜ•ж ·еңЁж ·е“ҒдёҠеә”е‘ҲжўҜеҪўжҺ’еҲ—пјҢ并иҰҒжұӮиҮіе°‘еңЁи·қзҰ»з»Үзү©иҫ№1/10е№…е®ҪеӨ„еҸ–ж ·гҖӮ

иҜ•ж ·е°әеҜёжңүдёӨз§Қпјҡзӣҙеҫ„30.5mmжҲ–113mm,еҸҜж №жҚ®д»ӘеҷЁи®ҫеӨҮе’ҢйңҖиҰҒд»»йҖүдёҖз§ҚгҖӮ常规иҜ•йӘҢж—¶жҜҸдёӘж ·е“ҒиҮіе°‘жөӢиҜ•5ж¬ЎпјҢеӣҪйҷ…иҙёжҳ“д»ІиЈҒжЈҖйӘҢж—¶жҜҸдёӘж ·е“ҒйңҖжөӢиҜ•10ж¬ЎпјҢ并еқҮйңҖйҷ„еҠ 2дёӘйў„иҜ•йӘҢгҖӮ

д»ӘеҷЁеҮҶеӨҮ

жЈҖжҹҘд»ӘеҷЁеҗ„йғЁд»¶жҳҜеҗҰжӯЈеёёгҖӮ

еӨ№жҢҒиҜ•ж ·

е°ҶиҜ•ж ·иҰҶзӣ–еңЁиҶңзүҮдёҠпјҢе‘Ҳе№іеқҰж— еј еҠӣзҠ¶жҖҒпјҢз”ЁзҺҜеҪўеӨ№е…·зүўеӣәең°е°ҶиҜ•ж ·еӨ№зҙ§гҖӮеҠ еҺӢж—¶жіЁж„ҸиҜ•ж ·дёҚеҫ—иў«еӨ№е…·жҚҹеқҸгҖӮ

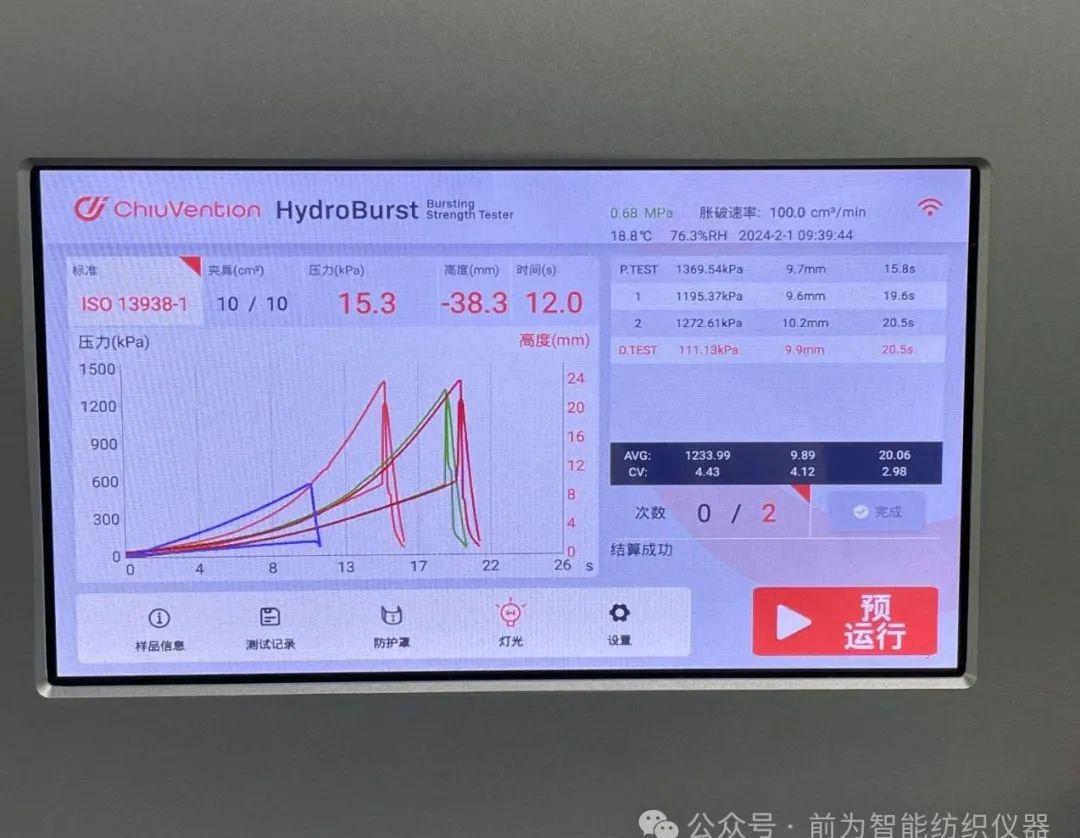

иҝӣиЎҢжөӢе®ҡ

в‘ йў„иҜ•йӘҢпјҡиҜ•йӘҢеүҚе°Ҷе·ІеҮҶеӨҮеҘҪзҡ„2дёӘйҷ„еҠ иҜ•ж ·жҢү规е®ҡеӨ№еҘҪпјҢ然еҗҺеҗҜеҠЁд»ӘеҷЁиҝӣиЎҢйў„иҜ•пјҢи§ӮеҜҹз»Үзү©иҮіз ҙиЈӮж—¶зҡ„иғҖз ҙејәеәҰжҳҜеҗҰеңЁи§„е®ҡж—¶й—ҙиҢғеӣҙеҶ…е®ҢжҲҗгҖӮеҰӮдёҚз¬ҰпјҢеҸҜж №жҚ®д»ӘеҷЁзҡ„жқЎд»¶и°ғиҠӮеҠ еҺӢйҖҹзҺҮпјҢдҪҝе№іеқҮиғҖз ҙж—¶й—ҙеңЁи§„е®ҡиҢғеӣҙеҶ…гҖӮдёҖиҲ¬з»Үзү©дёә(30Вұ10)s, жҜӣеһӢз»Үзү©дёә (15Вұ10)sгҖӮ

в‘ЎВ жӯЈејҸжөӢиҜ•пјҡеңЁйў„иҜ•йӘҢеҹәзЎҖдёҠпјҢз”Ёи°ғиҠӮеҘҪзҡ„еҠ еҺӢйҖҹзҺҮпјҢеҜ№иҜ•ж ·йҖҗдёӘиҝӣиЎҢиҜ•йӘҢпјҢи®°еҪ•иҜ•ж ·зҡ„иғҖз ҙејәеәҰе’ҢиғҖз ҙжү©еј еәҰгҖӮеҰӮжһңиҜ•ж ·з ҙиЈӮеңЁеӨ№е…·еңҶзҺҜиҫ№зјҳпјҢеә”еҸҰеҸ–иҜ•ж ·йҮҚеҒҡгҖӮ

в‘ў жөӢиҜ•иҶңзүҮж ЎжӯЈзі»ж•°пјҡз”ЁдёҺдёҠиҝ°иҜ•йӘҢзӣёеҗҢзҡ„еҠ еҺӢйҖҹзҺҮпјҢеңЁжІЎжңүиҜ•ж ·зҡ„жғ…еҶөдёӢз”ЁеӨ№е…·еӨ№дҪҸиҶңзүҮпјҢдҪҝиҶңзүҮиҶЁиғҖиҫҫеҲ°дёҠиҝ°иҜ•ж ·е№іеқҮиғҖз ҙжү©еј еәҰж—¶жүҖйңҖзҡ„еҺӢеҠӣпјҢе°ұжҳҜиҶңзүҮж ЎжӯЈзі»ж•°гҖӮ

з»“жһңи®Ўз®—

иғҖз ҙејәеәҰжҢүдёӢејҸи®Ўз®—пјҡ

йЎ¶жқҶиҝҗиЎҢйҖҹзҺҮдёҺйЎ¶з ҙејәеҠӣзҡ„е…ізі» В

й’Ҳз»Үзү©зҡ„йЎ¶з ҙиҝҮзЁӢжҳҜжӢүдјёж–ӯиЈӮиҝҮзЁӢгҖӮз”ұдәҺй’Ҳз»Үзү©жҳҜзӣёдә’еҘ—з»“зҡ„зҪ‘зҠ¶з»“жһ„пјҢеҸ—еҲ°зҡ„еӨ–еҠӣ并дёҚйӣҶдёӯдҪңз”ЁеңЁжҹҗдёҖзӮ№жҲ–иҖ…жҹҗж №зәұзәҝдёҠпјҢиҖҢжҳҜдёҚеқҮеҢҖең°еҗ‘еҗ„дёӘж–№еҗ‘дј еҜјгҖӮжӢүдјёеҸҳеҪўдә§з”ҹж—¶пјҢеј№еӯҗеҶ йЎ¶йғЁдҪҚз»Үзү©жүҖеҸ—жӢүеҠӣз”ұеӨ§йҖҗжёҗеҸҳе°ҸпјҢиҖҢиҫ№зјҳйғЁдҪҚз”ұдәҺйҡҫд»Ҙе°ҶеҸ—еҲ°зҡ„еҠӣеҗ‘еӨ–еҸ‘ж•ЈпјҢжүҖд»ҘеҸ—еҠӣз”ұе°ҸеҸҳеӨ§жҢҒз»ӯз§ҜзҙҜпјҢжңҖз»ҲеҜјиҮҙз ҙиЈӮгҖӮеңЁйЎ¶жқҶиҝҗиЎҢйҖҹзҺҮеӨ„дәҺдёҖе®ҡиҢғеӣҙеҶ…ж—¶пјҢз»Үзү©еңЁжҺҘеҸ—йЎ¶жқҶжҢҒз»ӯж–ҪеҠ зҡ„еҠӣзҡ„дҪңз”Ёж—¶пјҢе°ұдјҡдә§з”ҹзұ»дјјеј№з°§еҸ—еҺӢеҸҳеҪўзҡ„жғ…еҶөпјҢеҠӣзҡ„ж–ҪеҠ йҖҹзҺҮ并дёҚиғҪж”№еҸҳеҸ—еҠӣдҪ“жүҝеҸ—еҠӣзҡ„еӨ§е°ҸгҖӮеӣ жӯӨпјҢйЎ¶жқҶиҝҗиЎҢйҖҹзҺҮдёҚдјҡеҜ№з»Үзү©зҡ„йЎ¶з ҙејәеҠӣдә§з”ҹжҳҫи‘—еҪұе“ҚгҖӮ

еј№еӯҗзӣҙеҫ„дёҺйЎ¶з ҙејәеҠӣзҡ„е…ізі»

еңЁзӣёеҗҢзҡ„йЎ¶жқҶиҝҗиЎҢйҖҹзҺҮдёӢпјҢйҡҸзқҖеј№еӯҗзӣҙеҫ„зҡ„еўһеӨ§пјҢйЎ¶з ҙејәеҠӣд№ҹйҡҸд№ӢеўһеӨ§гҖӮиҝҷжҳҜеӣ дёәйҡҸзқҖеј№еӯҗзӣҙеҫ„зҡ„еўһеӨ§пјҢеҸ—еҲ°йЎ¶еҺӢеҠӣзҡ„иҜ•ж ·йқўз§Ҝд№ҹйҡҸд№ӢеўһеӨ§пјҢеҸ—еҠӣзәҝеңҲж•°еўһеӨ§пјҢеҝ…然еҜјиҮҙйЎ¶з ҙејәеҠӣзҡ„еўһеӨ§гҖӮдҪҶдҪҝз”ЁдёҚеҗҢзӣҙеҫ„зҡ„еј№еӯҗжөӢеҫ—зҡ„йЎ¶з ҙејәеҠӣд№Ӣй—ҙжҳҜе…·жңүдёҖе®ҡзӣёе…іжҖ§зҡ„гҖӮ

дёҚеҗҢжөӢиҜ•ж–№жі•дёҺйЎ¶з ҙејәеҠӣзҡ„е…ізі»

GB/T 8878вҖ”2002 гҖҠжЈүй’Ҳз»ҮеҶ…иЎЈгҖӢдёӯ5.4.1жқЎи§„е®ҡзҡ„жөӢиҜ•ж–№жі•дёҺGB/T19976вҖ”2005 В гҖҠзәәз»Үе“Ғ йЎ¶з ҙејәеҠӣзҡ„жөӢе®ҡ й’ўзҗғжі•гҖӢзҡ„еҢәеҲ«дё»иҰҒеңЁдәҺйЎ¶жқҶиҝҗиЎҢйҖҹзҺҮе’Ңеј№еӯҗзӣҙеҫ„гҖӮGB/T 8878-2002 дёӯ规е®ҡзҡ„йЎ¶жқҶиҝҗиЎҢйҖҹзҺҮдёә100mm/min,еј№еӯҗзӣҙеҫ„дёә20mmпјӣеңЁ GB/T 19976вҖ”2005 дёӯйЎ¶жқҶиҝҗиЎҢйҖҹзҺҮж”№дёә300mm/minпјҢеј№еӯҗзӣҙеҫ„ж”№дёә38mmжҲ–25mm(дҪҶеңЁеј•з”ЁжӯӨж ҮеҮҶдҪңдёәжөӢиҜ•ж–№жі•зҡ„й’Ҳз»Үдә§е“Ғдёӯеј№еӯҗзӣҙеҫ„еӨҡжҳҺзЎ®жҢҮе®ҡдёә38mm)гҖӮ