иЃЊе§ЗзВєж£АеТМ洶жїСйГљеЊИйЗНи¶Б

дљ†зЬЯзЪДеБЪе•љдЇЖеРЧпЉЯ

еЙНи®А

йЪПзЭАдЉБдЄЪзЪДеПСе±ХпЉМйЂШз≤ЊзЂѓгАБйЂШжХИзОЗгАБйЂШзІСжКАиЃЊе§ЗйАРеєійАТеҐЮпЉМиЙѓе•љзЪДиЃЊе§ЗзїіжК§жШѓдњЭиѓБзФЯдЇІжХИзОЗгАБжПРеНЗдЇІеУБиі®йЗПзЪДеЙНжПРжЭ°дїґгАВиЃЊе§ЗзВєж£АжЧҐжШѓдЄАзІНзЃ°зРЖеИґеЇ¶пЉМеПИжШѓдЄАзІНзЃ°зРЖжЦєж≥ХеТМжЙЛжЃµпЉМеЬ®дЉБдЄЪзЪДиЃЊе§ЗзЃ°зРЖдЄ≠еЊЧеИ∞дЇЖжО®еєњеТМеЇФзФ®гАВдЄЇдЇЖеїґйХњиЃЊе§ЗзЪДеѓњеСљеС®жЬЯпЉМеѓєиЃЊе§ЗињЫи°МжЧ•еЄЄгАБеЃЪжЬЯгАБдЄУдЄЪзВєж£АпЉМеПѓдї•е∞ЖжХЕйЪЬжЧ©еПСзО∞гАБжЧ©иѓКжЦ≠гАБжЧ©жОТйЩ§пЉМдњЭиѓБиЃЊе§ЗеЃЙеЕ®йЂШжХИињРи°МгАВ

иЃЊе§ЗзЪД洶жїСж≤єе¶ВеРМдЇЇдљУжµБеК®зЪДи°Ажґ≤пЉМжЬЇжҐ∞зЪДињРиљђдЊЭй݆洶жїСж≤єгАВиЃЊе§З洶жїСзЪДдЄїи¶БдљЬзФ®еМЕжː洶жїСгАБеЖЈеНігАБжіЧ洧гАБеѓЖе∞БгАБйШ≤йФИйШ≤иЪАгАБеЗПйЬЗеНЄиНЈгАБдЉ†йАТеК®еКЫз≠ЙгАВиґЕињЗ75%зЪДжґ≤еОЛз≥їзїЯзЪД姱жХИеТМжХЕйЪЬдЄО洶жїСзЫЄеЕ≥пЉМ洶жїСж≤єиі®зЪДе•љеЭПзЫіжО•ељ±еУНиЃЊе§ЗзЪДдљњзФ®еѓњеСљгАВеБЪе•љиЃЊе§З洶жїСдЄНдљЖиГље§Іе§ІеЗПе∞СжЬЇдїґзЪДз£®жНЯпЉМеїґйХњиЃЊе§ЗдљњзФ®еѓњеСљпЉМеРМжЧґињШиГљйЩНдљОзїідњЃжИРжЬђпЉМдљњиЃЊе§ЗеПСжМ•жЬАе§ІжХИзЫКгАВ

иЃЊе§ЗзВєж£АеТМ洶жїСзЃ°зРЖе≠ШеЬ®йЧЃйҐШ

иЃЊе§ЗзВєж£АзЪДзЉЦеИґдЄНзІСе≠¶

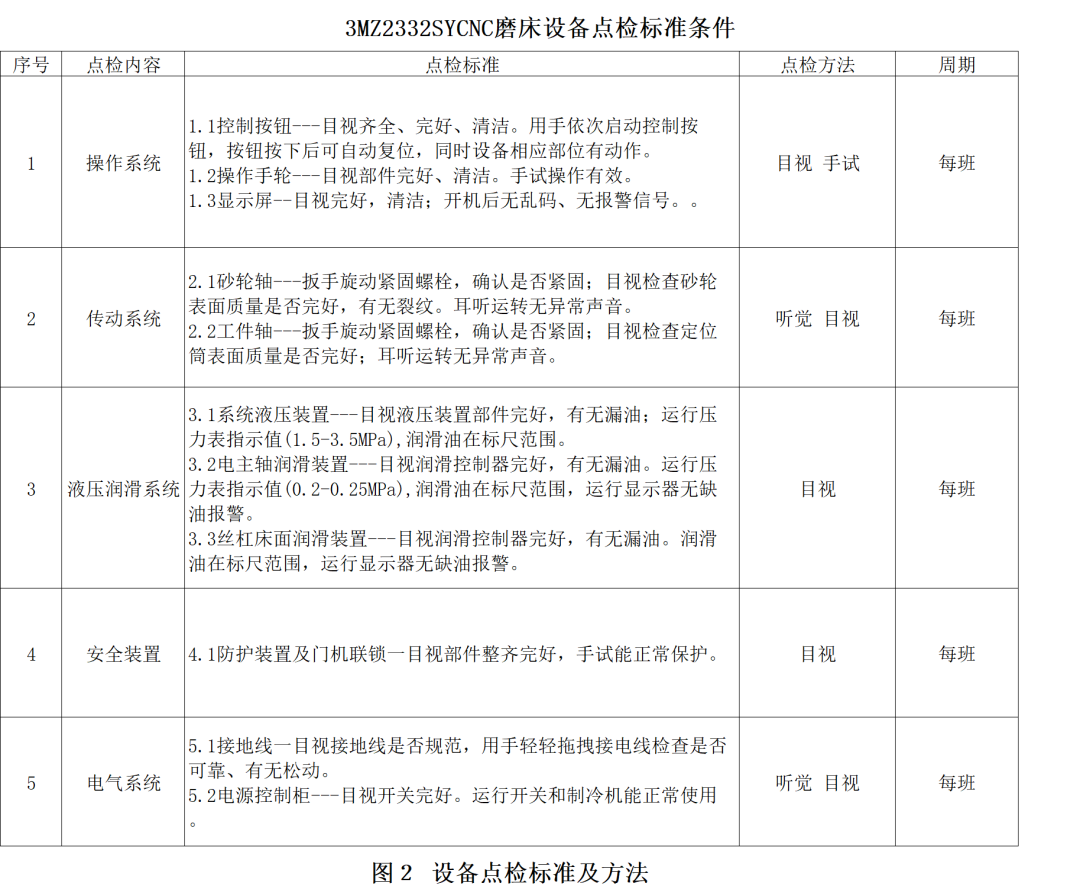

иЃЊе§ЗзВєж£АжШѓињРзФ®дЇЇзЪДдЇФжДЯ(еРђгАБиІ¶гАБеЧЕгАБиІЖгАБеС≥),зФ±жУНдљЬдЇЇеСШжМЙзЕІиІДеЃЪзЪДй°єзЫЃеТМж†ЗеЗЖињЫи°МзЪДиЃЊе§Зж£АжЯ•зЪДињЗз®ЛгАВеЫ†иЃЊе§ЗзВєж£АжЦєж≥ХгАБеС®жЬЯдЄНжШОз°ЃпЉМеѓЉиЗіиЃЊе§Зе≠ШеЬ®еЄ¶зЧЕдљЬдЄЪзО∞и±°пЉЫиЃЊе§ЗзЃ°зРЖдЇЇеСШзВєж£АеЃЪжАІгАБеЃЪйЗПжМЗж†ЗдЄНжШОз°ЃпЉМжЬ™еИґеЃЪдЄ™жАІеМЦзЪДзВєж£Аж†ЗеЗЖпЉЫжЬ™еѓєжУНдљЬдЇЇеСШеЉАе±ХдЄУдЄЪз≥їзїЯзЪДеЯєиЃ≠пЉМиЗідљњжУНдљЬиАЕжЧ†ж≥ХеЃЮжЦљж≠£з°ЃзЪДзВєж£АпЉМз≠Йз≠ЙгАВ

иЃЊе§ЗзВєж£АзЪДзЬЯеЃЮгАБжЬЙжХИжАІиРљеЃЮдЄНеИ∞дљН

зВєж£АзЪДзЫЃзЪДжШѓзЬЯеЃЮеПНжШ†иЃЊе§ЗеЃЮйЩЕзКґжАБ(йЭЩгАБеК®жАБ),дЄ™еИЂжУНдљЬиАЕеЫ†жАХйЇїзГ¶гАБжАХжµ™иієжЧґйЧіпЉМдЄНеОїиЃ§зЬЯзВєж£АпЉМ姱еОїдЇЖзВєж£АеЕґзЫЃзЪДеТМжЬЙжХИжАІпЉЫиЃЊе§ЗзЃ°зРЖдЇЇеСШгАБдљЬдЄЪйХњжЬ™еПВдЄОеИ∞иЃЊе§ЗзВєж£АељУдЄ≠пЉМжЧ†ж≥ХжОМжП°жѓПеП∞иЃЊе§ЗзЪДињРи°МжГЕеЖµпЉМзЉЇе∞СеИґеЃЪиЃЊе§ЗиЃ°еИТдњЃзЪДзРЖиЃЇеПВиАГжХ∞жНЃгАВ

зїідњЃдЇЇеСШеЃЪжЬЯеЈ°ж£АдЄНиІДиМГ

зїідњЃдЇЇеСШиіЯиі£иЃЊе§ЗзЪДеЃЪжЬЯеЈ°ж£АеЈ•дљЬпЉМдљЖеЈ°ж£АзЪДй°єзЫЃж†ЗеЗЖдЄНиІДиМГгАБеЈ°ж£АеС®жЬЯдЄНз°ЃеЃЪпЉМиЃЊе§ЗеЈ°ж£АеЈ•дљЬеЉАе±ХдЄНжЙОеЃЮпЉМиЃЊе§Зе≠ШеЬ®зЪДйЪРжВ£жЧ†ж≥ХжОТжЯ•еИ∞пЉМзЫіжО•ељ±еУНиЃЊе§ЗдљњзФ®еС®жЬЯгАВе∞ПзЪДжХЕйЪЬзїідњЃдЄНеПКжЧґпЉМеКњењЕдЉЪеПСзФЯе§ІзЪДиЃЊе§ЗжХЕйЪЬпЉМжЧҐељ±еУНдЇЖзФЯдЇІпЉМеПИеҐЮеК†дЇЖиЃЊе§ЗзїідњЃиµДйЗСгАВ

洶жїСзЃ°зРЖй°єзЫЃеЊЧдЄНеИ∞иРљеЃЮ

иЃЊе§З洶жїСзЃ°зРЖжШѓдЉБдЄЪиЃЊе§ЗзЃ°зРЖдЄ≠жЬАйЗНи¶БзЪДзОѓиКВдєЛдЄАпЉМиЃЊе§ЗеЬ®йХњжЬЯзФЯдЇІињЗз®ЛдЄ≠пЉМеРДйЫґйГ®дїґзФ±дЇОж≤°жЬЙеПКж״洶жїСжИЦ洶жїСдЄНиЙѓпЉМеѓЉиЗіиЃЊе§ЗжК•еЇЯзЪДжГЕеЖµжѓФжѓФзЪЖжШѓгАВиЃЊе§З洶жїСзЃ°зРЖдљУз≥їдЄНеБ•еЕ®пЉМж≤°жЬЙж†ЗеЗЖгАБжµБз®ЛдљЬдЄЇжФѓжТСпЉЫиЃЊе§З洶жїСзЃ°зРЖеЖЕеЃєдЄНеЃМеЦДпЉМе≠Шеܮ洶жїСж≤єеУБгАБеС®жЬЯгАБж≤єиЈѓеЫЊгАБиі£дїїиАЕдЄНжШОз°ЃпЉЫињШжЬЙиЃЊе§З洶жїСж≤єеУБдљњзФ®дЄНиІДиМГгАБжЬ™еЉАе±ХиЃЊе§З洶жїСж≤єеУБж£АжµЛгАБ洶жїСињЗжї§и£Е皁姱жХИз≠ЙйЧЃйҐШгАВ

жФєињЫзЃ°зРЖй°єзЫЃ

еїЇзЂЛиЃЊе§ЗжЧ•еЄЄзВєж£Аж†ЗеЗЖеПКй°єзЫЃ

1гАБиЃЊе§ЗжЧ•еЄЄзВєж£Ай°єзЫЃеПКж†ЗеЗЖ

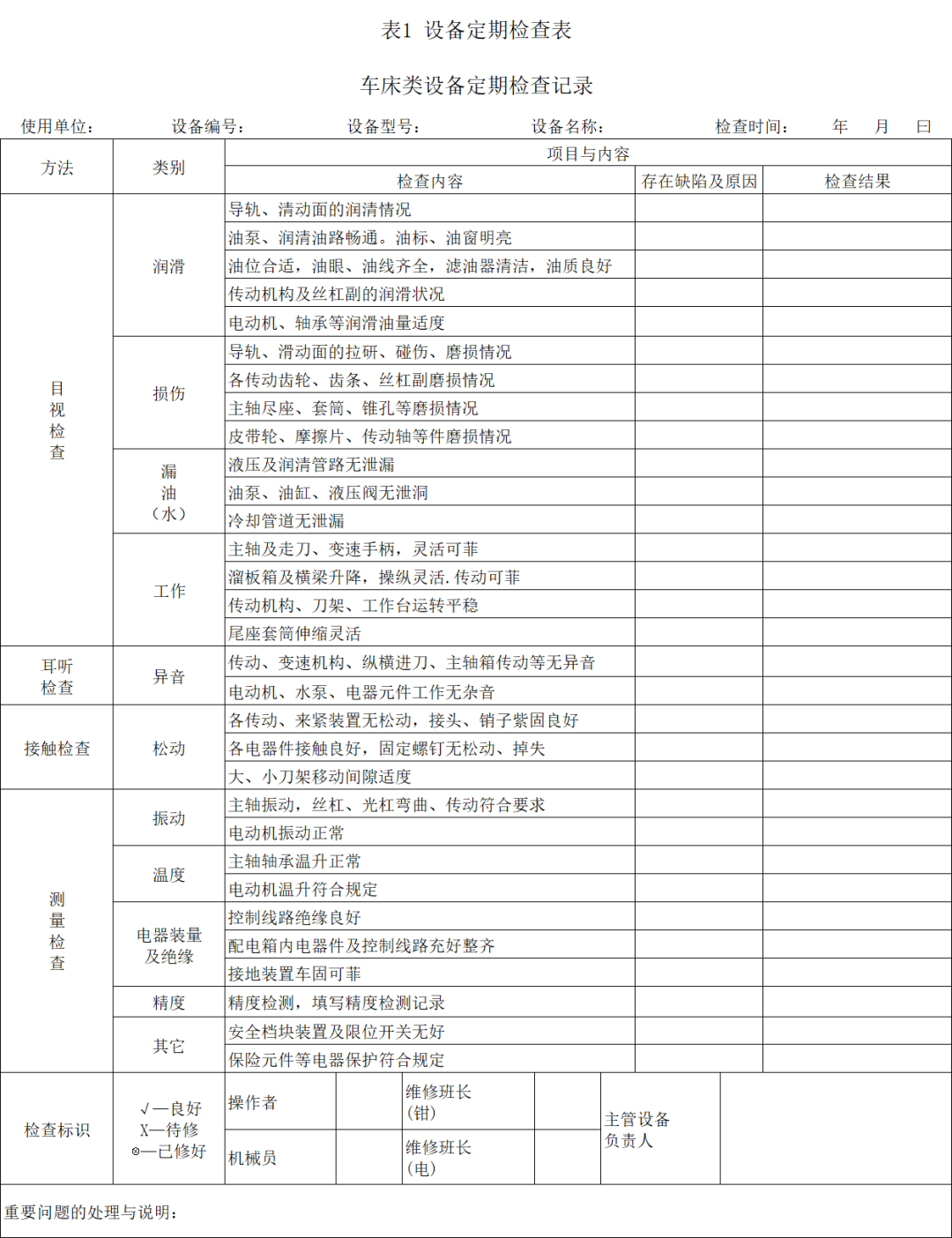

дї•з£®еЇКиЃЊе§ЗзВєж£АдЄЇдЊЛпЉМеПВиІБеЫЊ1еТМеЫЊ2гАВ

зВєж£АдЇФе§Із≥їзїЯеМЕжЛђжУНдљЬз≥їзїЯгАБдЉ†еК®з≥їзїЯгАБжґ≤еОЛ洶жїСз≥їзїЯгАБеЃЙеЕ®и£ЕзљЃгАБзФµж∞Фз≥їзїЯгАВеЕґдЄ≠жУНдљЬз≥їзїЯйЗНзВєдї•жОІеИґжМЙйТЃгАБињЫзїЩжУНдљЬжЙЛиљЃдЄЇдЄїпЉЫдЉ†еК®з≥їзїЯдї•з†ВиљЃиљігАБеЈ•дїґиљігАБдњЃжХіеЩ®дЄЇдЄїпЉЫжґ≤еОЛ洶жїСз≥їзїЯ俕洶жїСж≤єз™ЧгАБеОЛеКЫи°®дЄЇдЄїпЉЫеЃЙеЕ®и£ЕзљЃдї•з†ВиљЃйШ≤жК§зљ©дЄЇдЄїпЉЫзФµж∞Фз≥їзїЯдї•зФµжЬЇгАБжО•еЬ∞зЇњдЄЇдЄїгАВйЭЩжАБзВєж£АеМЕжЛђжУНдљЬз≥їзїЯгАБеЃЙеЕ®и£ЕзљЃгАБзФµж∞Фз≥їзїЯпЉЫеК®жАБзВєж£АеМЕжЛђдЉ†еК®з≥їзїЯгАБжґ≤еОЛ洶жїСз≥їзїЯпЉМеЕґдЄ≠еЃЪйЗПзВєж£АдЄїи¶БжШѓжЯ•й™МеОЛеКЫи°®зЪДиМГеЫіеАЉжШѓеР¶еЬ®ж≠£еЄЄиМГеЫіеЖЕгАВ

йАЪињЗеЉАе±ХиЃЊе§ЗжЧ•еЄЄзВєж£АпЉМдљњиЃЊе§ЗзЪДйЪРжВ£еТМеЉВеЄЄеПКжЧґеЊЧеИ∞еПСзО∞еТМиІ£еЖ≥пЉМдњЭиѓБиЃЊе§Зе§ДдЇОиЙѓе•љзЪДеЈ•дљЬзКґжАБпЉМжПРеНЗиЃЊе§ЗеЃМе•љзОЗеТМеИ©зФ®зОЗгАВ

2гАБеїЇзЂЛеЃЪжЬЯзВєж£Ай°єзЫЃеПКж†ЗеЗЖ

дї•иљ¶еЇКз±їиЃЊе§ЗдЄЇдЊЛпЉМиЃЊе§ЗеЃЪжЬЯеЈ°ж£Ай°єзЫЃеМЕжː洶жїСгАБжНЯдЉ§гАБжЉПж∞і(ж≤є)гАБеЈ•дљЬгАБеЉВйЯ≥гАБжЭЊеК®гАБйЬЗеК®гАБжЄ©еЇ¶гАБзФµж∞Фз≥їзїЯеПКи£ЕзљЃгАВ

зЫЃиІЖж£АжЯ•й°єзЫЃпЉЪеѓЉиљ®гАБжїСеК®йЭҐзЪДжЛЙз†ФгАБзҐ∞дЉ§гАБз£®жНЯжГЕеЖµпЉЫеРДдЉ†еК®йљњиљЃгАБйљњжЭ°гАБдЄЭжЭ†еЙѓз£®жНЯжГЕеЖµпЉЫдЄїиљіе∞ЊеЇІгАБе•Чз≠ТгАБйФ•е≠Фз≠Йз£®жНЯжГЕеЖµпЉЫзЪЃеЄ¶иљЃгАБжС©жУ¶зЙЗгАБдЉ†еК®иљіз≠Йдїґз£®жНЯжГЕеЖµпЉЫж≤єж≥µгАБж≤єзЉЄгАБжґ≤еОЛйШАжЬЙжЧ†ж≥ДжЉПпЉЫдЉ†еК®жЬЇжЮДгАБеИАжЮґгАБеЈ•дљЬеП∞жШѓеР¶ињРиљђеє≥з®≥з≠ЙгАВ

иА≥еРђж£АжЯ•й°єзЫЃпЉЪдЉ†еК®гАБеПШйАЯжЬЇжЮДгАБзЇµж®™ињЫеИАгАБдЄїиљізЃ±дЉ†еК®з≠ЙжЬЙжЧ†еЉВйЯ≥пЉЫзФµеК®жЬЇгАБж∞іж≥µгАБзФµеЩ®еЕГдїґеЈ•дљЬжЬЙжЧ†жЭВйЯ≥гАВ

жО•иІ¶ж£АжЯ•й°єзЫЃпЉЪеРДдЉ†еК®гАБе§єзіІи£ЕзљЃжЧ†жЭЊеК®пЉМжО•е§ігАБйФАе≠РзіІеЫЇиЙѓе•љпЉЫеРДзФµеЩ®дїґжО•иІ¶иЙѓе•љпЉМеЫЇеЃЪиЮЇйТЙжЧ†жЭЊеК®пЉЫе§ІгАБе∞ПеИАжЮґзІїеК®йЧійЪЩйАВеЇ¶гАВ

жµЛйЗПж£АжЯ•й°єзЫЃпЉЪдЄїиљіжМѓеК®гАБдЄЭжЭ†еТМеЕЙжЭ†еЉѓжЫ≤гАБдЉ†еК®зђ¶еРИи¶Бж±ВпЉЫйЕНзФµзЃ±еЖЕзФµеЩ®дїґеПКжОІеИґзЇњиЈѓеЃМе•љжХійљРз≠ЙгАВеЃЪжЬЯеЈ°ж£АеС®жЬЯеПѓжМЙзЕІеС®гАБжЧђгАБжЬИгАБе≠£гАБеєіжЭ•жЙІи°МпЉМеПВиІБи°®1гАВ

йАЪињЗеїЇзЂЛиЃЊе§ЗеЃЪжЬЯеЈ°ж£АеИґеЇ¶пЉМеПКжЧґжОМжП°иЃЊе§ЗзЪДеЃЮйЩЕињРи°МзКґеЖµпЉМзїіжМБеТМжФєеЦДиЃЊе§ЗеЈ•дљЬжАІиГљгАВйҐДйШ≤дЇЛжХЕеПСзФЯпЉМеЗПе∞СеБЬжЬЇжЧґйЧіпЉМеїґйХњиЃЊе§ЗдљњзФ®еѓњеСљпЉМйЩНдљОзїідњЃиієзФ®пЉМдњЭиѓБзФЯдЇІй°ЇеИ©ињЫи°МгАВ

3гАБеїЇзЂЛдЄУдЄЪзВєж£Аж†ЗеЗЖеПКй°єзЫЃ

еЉАе±ХйЗНзВєиЃЊе§ЗдЄАеєідЄ§жђ°гАБжЩЃйАЪзФЯдЇІиЃЊе§ЗдЄАеєідЄАжђ°зЪДз≤ЊеЇ¶еПКжАІиГљж£АжµЛеЈ•дљЬгАВз≤ЊеЇ¶ж£АжµЛ(е¶ВжїЪе≠РжЧ†ењГз£®еЇК)й°єзЫЃеМЕжЛђпЉЪеѓЉиљЃдЄїиљізЂѓйГ®иЈ≥еК®гАБдЄїиљіеЃЪењГйЭҐзЪДеЊДеРСиЈ≥еК®гАБдЄїиљізЪДиљіеРСз™ЬеК®гАБдЄїиљіиљіжЙњзЪДеЊДеРСиЈ≥еК®пЉЫз†ВиљЃдЄїиљізЂѓйГ®зЪДиЈ≥еК®гАБдЄїиљіеЃЪењГйЭҐзЪДеЊДеРСиЈ≥еК®гАБдЄїиљізЪДиљіеРСз™ЬеК®пЉЫеѓЉиљЃжЮґйЗНе§НеЃЪдљНз≤ЊеЇ¶гАБеЃЪз®ЛињЫзїЩз≠ЙгАВжАІиГљж£АжµЛ(е¶Вз£Бз≤ЙжОҐдЉ§жЬЇ)й°єзЫЃеМЕжЛђпЉЪдЄїзФµжЇРпЉМзФµжЇРзФµеОЛи°®еАЉ380(1¬±10%)V;ж£АжЯ•зЩљеЕЙзЕІеЇ¶пЉМжОҐжµЛйЭҐзЩљеЕЙзЕІеЇ¶500lux;дЄКгАБдЄЛжЦЩжЬЇжЮДпЉМж∞ФзЉЄињРи°МзБµжіїпЉМдЄКгАБдЄЛжїСйБУжЧ†жѓЫеИЇпЉМжУ¶жіЧеє≤еЗАз≠ЙгАВжЩЃйАЪзФЯдЇІиЃЊе§ЗжЬЇжҐ∞иГљеКЫжМЗжХ∞(CmkеАЉ)жµЛзЃЧеАЉеЇФиЊЊеИ∞CmkвЙ•1.0,йЗНзВєиЃЊе§ЗжЬЇжҐ∞иГљеКЫжМЗжХ∞(CmkеАЉ)жµЛзЃЧеАЉеЇФиЊЊеИ∞CmkвЙ•1.33гАВ

йАЪињЗеЉАе±ХиЃЊе§ЗдЄУдЄЪзВєж£АпЉМеПѓдї•дњЭиѓБиЃЊе§Зз≤ЊеЇ¶еПКжАІиГљиЊЊеИ∞еЗЇеОВж†ЗеЗЖпЉМжї°иґ≥дЇІеУБеЈ•иЙЇи¶Бж±ВпЉМйЩНдљОеЇЯеУБзОЗгАВ

еЉАе±ХиЃЊе§З洶жїСзЃ°зРЖеЈ•дљЬ

й¶ЦеЕИи¶БеїЇзЂЛеєґеЃМеЦД洶жїСзЃ°зРЖеЈ•дљЬеИґеЇ¶еТМеКЮж≥ХпЉЫеРМжЧґеИґеЃЪ洶жїСзЃ°зРЖдЇЇеСШзЪДиБМиі£еТМеЈ•дљЬж†ЗеЗЖпЉЫеЕґжђ°жШѓзЉЦеȴ洶жїСзЃ°зРЖеРДзІНеЯЇз°АжКАжЬѓиµДжЦЩпЉМеИґеЃЪеС®жЬЯзФ®ж≤єгАБжЄЕжіЧжНҐж≤єиЃ°еИТпЉЫеЖНжђ°е≠¶дє†жή府洶жїСзЃ°зРЖеЕИињЫзїПй™МеПКжКАжЬѓгАВ

1гАБиЃЊе§З洶жїСеЯЇз°АзЯ•иѓЖзЪДжОМжП°

(1)洶жїСдЇФеЃЪпЉЪеЃЪдЇЇгАБеЃЪжЬЯгАБеЃЪзВєгАБеЃЪиі®гАБеЃЪйЗПгАВ

еЕґдЄ≠пЉЪ

еЃЪдЇЇеН≥жШОз°ЃеСШеЈ•еѓєиЃЊе§ЗжЧ•еЄЄеК†ж≤єгАБжЄЕжіЧжНҐж≤єзЪДеИЖеЈ•пЉМиЊЊеИ∞еРДеПЄеЕґиБМгАБеРДиіЯеЕґиі£пЉЫ

еЃЪжЬЯеН≥жМЙзЕІиІДеЃЪзЪДеС®жЬЯињЫи°МеК†ж≤єжґ¶жїСпЉМеЃЪжЬЯињЫи°МжЄЕжіЧжНҐж≤єгАБеЊ™зОѓињЗжї§еТМжКљж£АпЉЫ

еЃЪзВєеН≥з°ЃеЃЪжѓПеП∞иЃЊе§ЗзЪД洶жїСйГ®дљНеТМ洶жїСзВєпЉМдњЭжМБжЄЕжіБеТМеЃМе•љпЉМеєґеЃЮжЦљеЃЪзВєеК†ж≤єпЉЫ

еЃЪиі®еН≥иЃЊе§ЗзЪД洶жїСж≤єеУБењЕй°їзїПж£Ай™МеРИж†ЉпЉМжМЙиІДеЃЪзЪД洶жїСж≤єеУБињЫи°МеК†ж≤єпЉМеРМж״洶жїСи£ЕзљЃеТМ洶жїСеЩ®еЕЈењЕй°їдњЭжМБжЄЕжіБпЉЫ

еЃЪйЗПеН≥еЬ®дњЭиѓБиɃ啚洶жїСзЪДеЯЇз°АдЄКпЉМеЃЮи°МжЧ•еЄЄиАЧж≤єйЗПеЃЪйҐЭеТМеЃЪйЗПжНҐж≤єгАВ

(2)дЄЙзЇІињЗжї§гАВ

еЕ•еЇУињЗжї§пЉЪж≤єжґ≤ињРиЊУеЕ•еЇУж≥µеЕ•еВ®ж≤єзљРжЧґи¶БзїПињЗињЗжї§пЉЫ

еПСжФЊињЗжї§пЉЪж≤єжґ≤еПСжФЊж≥®еŕ洶жїСеЃєеЩ®жЧґи¶БзїПињЗињЗжї§пЉЫ

еК†ж≤єињЗжї§пЉЪж≤єжґ≤еК†еЕ•иЃЊе§ЗиіЃж≤єйГ®дљНжЧґи¶БзїПињЗињЗжї§гАВ

(3)иЃЊе§ЗйШ≤жЉПгАБж≤їжЉПгАВ

дЄАиИђжЉПж≤єпЉЪж≤єињєжШОжШЊпЉМж≤єињєжУ¶еОїеРОдЇФеИЖйТЯеЖЕеЗЇзО∞ж≤єињєеТМж≤єжїіпЉЫ

дЄ•йЗНжЉПж≤єпЉЪдЄАдЄ™жЉПж≤єзВєдЄАеИЖйТЯжїіж≤єжХ∞йЗПиґЕињЗдЄЙжїіжЧґжИЦеЕ®йГ®жЉПж≤єзВєдЄАеИЖйТЯиґЕињЗеЕ≠жїіпЉМжИЦдЄїи¶БзФЯдЇІиЃЊе§ЗжѓП姩жЉПж≤єдЄАеЕђжЦ§дї•дЄКпЉЫ

жЉПж≤єж≤їзРЖпЉЪйЭЩзїУеРИйЭҐдЄНжЄЧж≤єпЉМеК®зїУеРИйЭҐдЄНжЉПж≤єгАВ

2гАБжШОз°ЃеРДзЇІдЇЇеСШиЃЊе§З洶жїСзЃ°зРЖиБМиі£

(1)иЃЊе§ЗзЃ°зРЖдЇЇеСШиБМиі£

зЖЯжВЙзЃ°иЊЦиМГеЫіеЖЕжЙАжЬЙиЃЊе§ЗзЪД洶жїСжГЕеЖµеТМ洶жїСжЭРжЦЩзЪДеУБзІНгАБзЙМеПЈеПКжХ∞йЗПзЪДи¶Бж±ВгАВиіѓељїжЙІи°МиЃЊе§З洶жїСзЃ°зРЖеИґеЇ¶еТМеЃ£иіѓжґ¶жїСеЯЇз°АзЯ•иѓЖпЉМеБЪе•љиЃ∞зФ®ж≤єеП∞еЄРеТМеЈ°еЫЮж£АжЯ•иЃ∞ељХпЉМзїЯиЃ°ж±ЗжАїжЬЙеЕ≥洶жїСеЈ•дљЬзЪДиµДжЦЩпЉМеИґеЃЪиЃЊе§ЗжЄЕжіЧжНҐж≤єиЃ°еИТпЉМеєґеБЪе•љжЦ∞еЮЛ洶жїСжЭРжЦЩгАБжЦ∞еЮЛйЗСе±ЮеИЗеЙКжґ≤зЪДеЇФзФ®иѓХй™МгАБжО®еєњдљњзФ®гАВ

(2)жУНдљЬдЇЇеСШиБМиі£

жОМжП°дљњзФ®иЃЊе§ЗзЪД洶жїСйГ®дљНеПКзФ®ж≤єзІНз±їпЉМжМЙзЕІиЃЊе§ЗзїідњЃдњЭеЕїиІДз®ЛеТМ洶жїСеЫЊи°®еПК洶жїСдљЬдЄЪжМЗеѓЉеН°еПКж״洶жїСиЃЊе§ЗпЉМйЪПжЧґж£АжЯ•еРД洶жїСйГ®дљНзЪД洶жїСжГЕеЖµпЉМеПКжЧґжЈїеК†ж≤єпЉМдї•дњЭиѓБиЃЊе§ЗзЪДж≠£еЄЄињРиљђгАВ

(3)зїідњЃдЇЇеСШиБМиі£

еЬ®зїідњЃгАБжЛЖи£ЕиЃЊе§ЗжЧґпЉМй¶ЦеЕИж≥®жДП洶жїСж≤єжШѓеР¶жЄЕжіБйАВзФ®пЉМдЄНиѓ•жНҐж≤єзЪДи¶Б嶕еЦДдњЭе≠ШзХЩзФ®пЉМиѓ•жНҐж≤єзЪДеЇФељїеЇХеБЪе•љжЄЕжіЧпЉМзДґеРОжНҐж≤єгАВдњЭеЕїгАБж£АдњЃгАБжЄЕжіЧжНҐж≤єжЧґпЉМењЕй°їдЄОжУНдљЬиАЕзЫЄйЕНеРИпЉМиіЯиі£жМЗеѓЉжУНдљЬиАЕж≠£з°ЃжРЮе•љж≤єжѓ°гАБж≤єзЇњгАБињЗжї§еЩ®еТМеЇФжЛЖеНЄдїґзЪДжЛЖи£ЕеТМжЄЕжіБеЈ•дљЬпЉМзїУеРИдњЭеЕїж£Ай™МеЈ•дљЬпЉМеБЪе•љжЄЧжЉПж≤їзРЖеЈ•дљЬгАВ

3гАБеїЇзЂЛиЃЊе§З洶жїСжМЗеѓЉеН°

иЃЊе§З洶жїСжМЗеѓЉеН°и¶БжШОз°Ѓиѓ•жЬЇеП∞зЪДиЃЊе§ЗзЉЦеПЈгАБеЮЛеПЈгАБеРНзІ∞пЉМеРМжЧґжШОз°ЃиЃЊе§З洶жїСж≤єиЈѓеЫЊгАБ洶жїСж≤єеУБгАБ洶жїСеС®жЬЯгАБиі£дїїдЇЇпЉМеПВиІБи°®2гАВеН°зЙЗй°єзЫЃењЕй°їдЄОиЃЊе§ЗеЃЮйЩЕ洶жїСеЖЕеЃєзЫЄзђ¶пЉМиЊЊеИ∞дЄАжЬЇдЄАеН°пЉМдЄНйЗНдЄНжЉПгАВи¶Бж±ВжУНдљЬдЇЇеСШеТМзїідњЃдЇЇеСШжМЙзŲ洶жїСжМЗеѓЉеН°еЖЕеЃєињЫи°МеЃЪжЬЯ洶жїСеТМдњЭеЕїпЉМдњЭиѓБиЃЊе§З洶жїСиЙѓе•љгАВ

жАїзїУ

йАЪињЗеЉАе±ХиЃЊе§ЗзВєж£АеПК洶жїСзЃ°зРЖпЉМиЃЊе§ЗеЯЇз°АзЃ°зРЖеТМзО∞еЬЇзЃ°зРЖж∞іеє≥еЊЧеИ∞дЇЖжПРеНЗгАВжОМжП°иЃЊе§ЗзВєж£АзЪДж†ЗеЗЖеТМеЃЮйЩЕињРи°МзКґеЖµпЉМзїіжМБеТМжФєеЦДдЇЖиЃЊе§ЗеЈ•дљЬжАІиГљпЉМйҐДйШ≤дЇЛжХЕеПСзФЯпЉМеЗПе∞СеБЬжЬЇжЧґйЧіпЉМеїґйХњиЃЊе§ЗеѓњеСљпЉМйЩНдљОзїідњЃиієзФ®пЉМдњЭиѓБж≠£еЄЄзФЯдЇІгАВиЙѓе•љзЪДиЃЊе§З洶жїСжШѓеЗПе∞СиЃЊе§Зз£®жНЯгАБжПРйЂШиЃЊе§ЗжХИзОЗгАБиКВзЇ¶жЭРжЦЩеТМиГљжЇРзЪДжЬЙжХИйАФеЊДгАВ

жЭ•жЇРпЉЪиЃЊе§ЗдЇЇ