算力革命驱动下的散热范式转移

在人工智能、大数据以及高性能计算(HPC)持续演进的背景下,算力密度正经历着前所未有的指数级增长。随着单颗芯片功耗(TDP)突破500W并向1000W以上进发,传统风冷技术的物理极限已愈发明显。空气的低密度和低比热容限制了其在单位体积内的热携带能力,而液冷技术凭借其散热效率高、能耗低、噪音小等优势,正迅速从特定的高性能场景向通用型数据中心普及。

液冷系统的核心逻辑在于利用热导率更高的流体介质取代空气,在靠近热源的位置进行高效热交换。研究数据表明,液体的散热能力在同等流量下最高可达空气的3500倍。这种极高的换热效率不仅能够支持更高功率密度的芯片,还能显著降低数据中心的能源使用效率(PUE),使其达到1.05甚至更低的卓越水平。液冷技术不仅是散热手段的变革,更是涉及材料科学、流体力学、精密机械制造以及智能控制等多学科融合的系统工程。

液冷技术体系架构分类与技术演进

目前主流的液冷技术根据液体与发热源的接触方式,主要分为非接触式液冷和接触式液冷两大类。

冷板式液冷架构

冷板式液冷(Cold Plate Cooling)是当前成熟度最高、产业链配套最完善的方案。其基本原理是通过金属冷板将热量间接传递给管路中的冷却液体,液体流经热源后带走热量,并在外部热交换器中释放。冷板式系统与现有的风冷服务器架构兼容性较好,只需对机柜内部的散热结构进行局部改造。

接触式液冷:浸没式与喷淋式

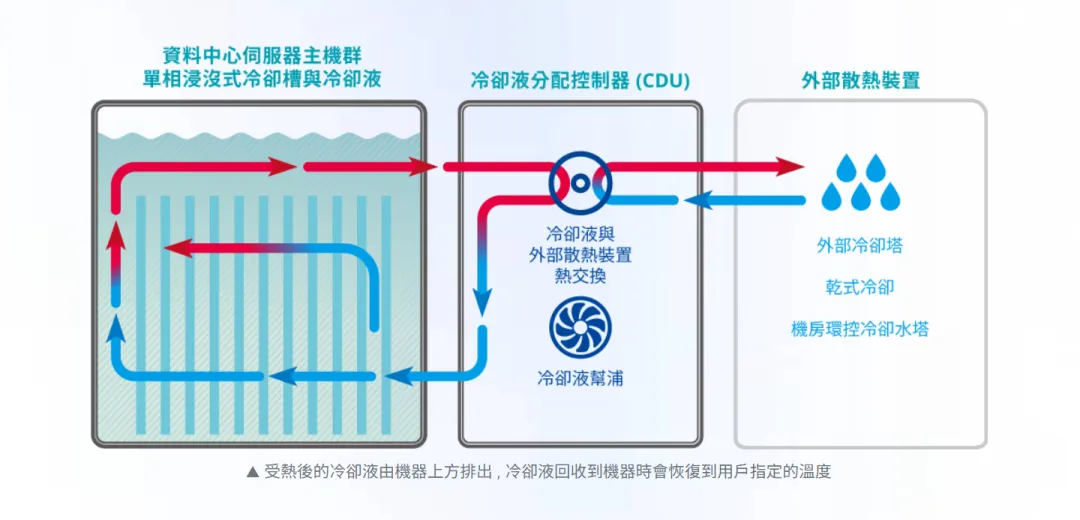

接触式液冷将发热元件直接置于冷却液中。其中,浸没式液冷(Immersion Cooling)通过将服务器组件完全浸没在绝缘冷却液中,取消了风扇和传统散热片。

●单相浸没式:冷却液在整个循环过程中始终保持液态,依靠对流换热,热力过程稳定且挥发损耗低。

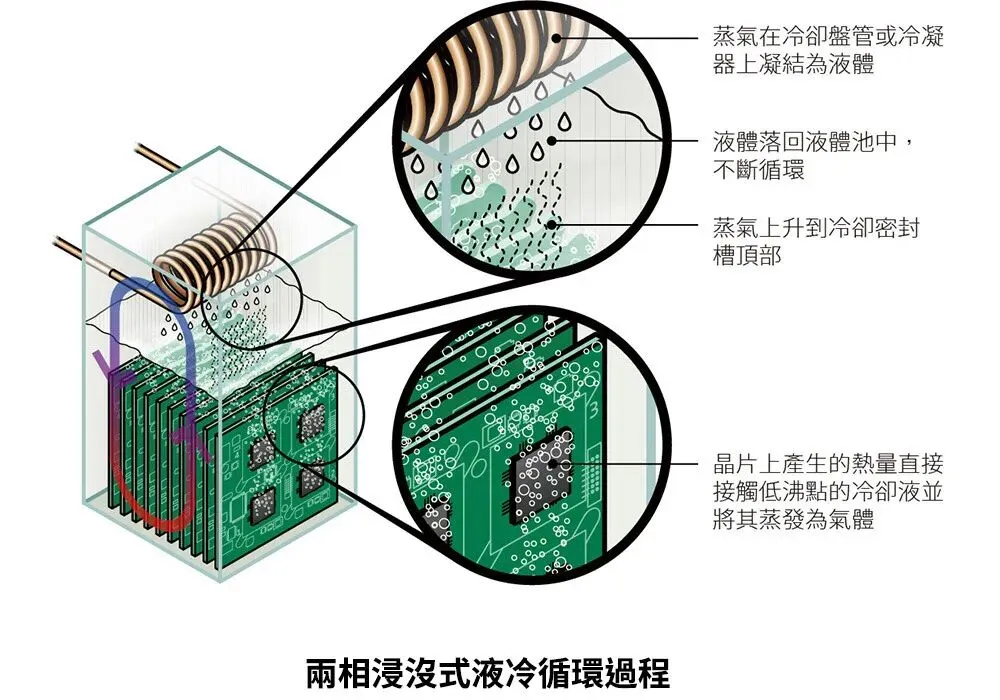

●两相浸没式:利用冷却液沸腾汽化的潜热进行散热。冷却液受热变为气态,在冷凝器处冷凝回流,换热效率极高,但系统密封要求极其严苛。喷淋式液冷则是通过喷嘴将冷却液精准喷洒至热源表面,具有较高的灵活性,但在大规模部署中面临喷嘴维护及流体分布均衡性的挑战。

技术特性对比表 | 冷板式液冷 | 单相浸没式液冷 | 两相浸没式液冷 |

换热原理 | 间接换热(传导+对流) | 直接换热(对流) | 直接换热(相变潜热) |

冷却介质 | 水/乙二醇溶液 | 矿物油/合成油/氟化液 | 氟化液 |

PUE 预期 | 1.10 - 1.20 | 1.05 - 1.10 | < 1.05 |

单机柜功率密度 | 20kW - 50kW | 40kW - 100kW+ | 100kW 以上 |

维护便利性 | 较高(支持热插拔) | 较低(需专用吊装设备) | 极低(涉及压力容器) |

系统成熟度 | 高 | 中 | 较低 |

冷板式液冷核心零部件深度剖析

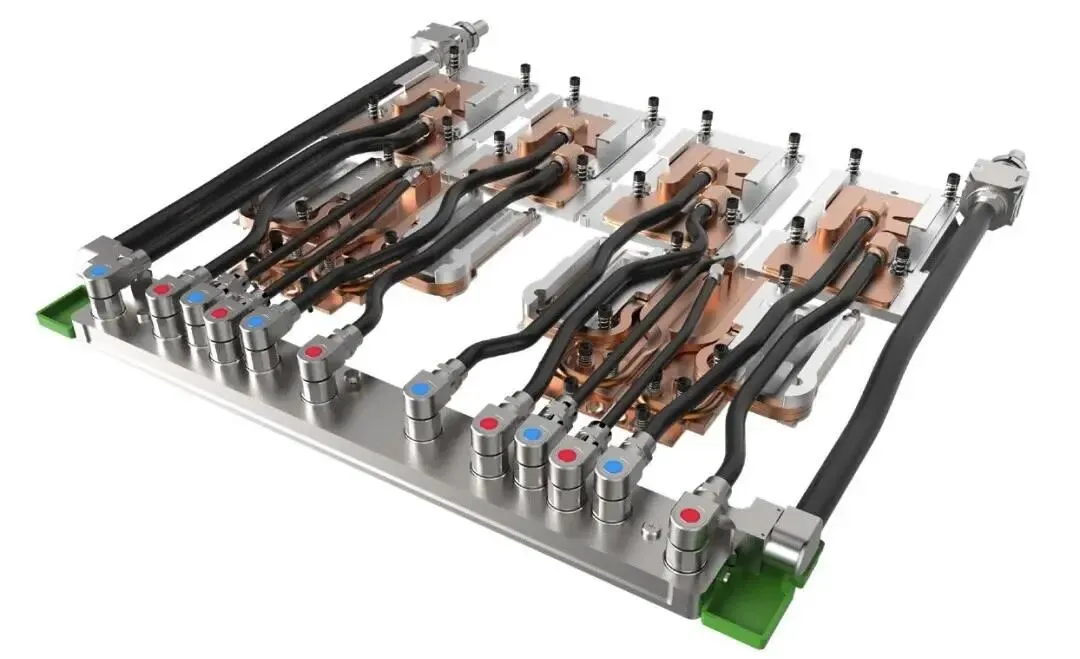

冷板式液冷系统由芯片级冷板、机架级分液器、系统级冷量分配单元以及连接管路和传感器组成。

芯片级液冷板(Cold Plates)与热界面材料

冷板是DLC(Direct Liquid Cooling)系统的最末端,直接安装在CPU、GPU或内存等核心部件上。

●材料与微结构:冷板通常采用高导热率的铜或铝合金。内部通过精密加工形成微通道(Micro-channels)或微对流结构,以增加有效换热面积并减小边界层厚度。

●热界面材料(TIM):冷板与芯片之间必须填充高性能TIM,以消除微观间隙。在高功率芯片上,低热阻的TIM对于发挥液冷效率至关重要。

冷量分配单元(CDU)

CDU是液冷系统的核心枢纽,起到动力源、热交换中心和智能控制台的作用。

●组成与功能:CDU内部集成了高压循环泵、板式热交换器、膨胀罐、控制阀门及各类传感器。它负责将二次侧(IT回路)吸收的热量传递给一次侧(建筑冷源回路),同时控制二次侧冷却液的温度、流量和压力。

●形态分类:机架式(In-rack)CDU通常为4U高度,适合单机柜试点;行间式(In-row)CDU则部署在机柜排中,可支持多达数个机柜的大规模冷却需求。

●露点控制:CDU必须具备精准的温度调控功能,确保冷却液温度始终高于周围环境的露点,严防机房内部产生凝露导致电路短路。

快速接头(Quick Disconnects, QDs)

QDs是冷板回路与分液器连接的桥梁。为了确保系统的可维护性,QDs必须支持无泄漏的快速通断。

●标准与规格:目前业界普遍遵循开放计算项目(OCP)倡导的通用快速接头(UQD)标准,如UQD10、UQD15等,以实现跨品牌的组件互换。

●物理特性:优秀的QDs需具备极低的流体压降(Pressure Drop)。在液冷系统中,压降直接关系到泵的功耗,压降越低,CDU的泵送效率越高。

机架分液器(Manifold)

分液器负责在机架内均匀分配冷却液。供应分液器(Supply Manifold)将低温流体送往各个服务器,回流分液器(Return Manifold)则收集升温后的流体。其设计必须保证流量的平衡,防止因流体分配不均导致机柜顶端或底端服务器出现散热死角。

扫码免费进群

浸没式液冷零部件与材料科学挑战

浸没式液冷系统的零部件设计与冷板式有着本质区别,其核心在于对化学稳定性和密封性的极致追求。

浸没箱体(Immersion Tank)

箱体不仅是容器,更是复杂的压力管理系统。

●单相系统箱体:通常结合开放式或半开放式设计,配备服务器垂直挂装支架,侧重于维护的便利性。

●两相系统箱体:作为密闭容器,需具备极强的承压能力。顶部通常集成高效冷凝器,冷凝器内部运行一次侧冷水,将冷却液蒸汽重新冷凝为液体。

绝缘冷却介质(Cooling Media)

冷却液的物理特性直接决定了系统的散热上限。

●基本要求:必须具备极高的电绝缘性能(介电常数)、低粘度、高比热容和良好的化学稳定性。

●氟化液替代趋势:受限于3M公司退出氟化液市场的政策,国内供应商如新宙邦、巨化、诺亚等正加速技术更迭。目前新宙邦已有5500吨/年产能,并正建设3万吨/年高端氟精细化学品项目以支撑市场需求。

兼容性零部件与硬件锁扣

由于服务器完全浸没,所有紧固件和结构件必须具备防腐蚀特性。

●精密紧固件:系统包含四分之一转锁(Quarter Turn Lock)、可调紧固件(Adjustable Fastener)、智能折叠手柄以及各种隔板(Spacer)和滚轮(Roller),这些部件必须在高温冷却液中长期保持机械性能稳定。

冷却液化学成分与循环系统维护指标

液冷系统的长期运行稳定性高度依赖于冷却液的品质管理。二次侧循环(SFN)通常采用特殊配置的溶液,而非简单的自来水。

冷却液关键指标 | 推荐标准/要求 | 影响因素 |

典型配比 | 75% 水 + 25% 丙二醇 (PG25) | 防冻性能与热导率的平衡 |

PH 值 | 需定期检测(通常呈弱碱性) | 金属腐蚀速率 |

电导率 | 需保持在极低水平 | 电解腐蚀风险 |

颗粒物杂质 | 需定期过滤,每季度巡检 | 堵塞冷板微通道风险 |

细菌/微生物 | 必须添加杀菌剂 | 产生粘液影响换热效率 |

残留物与浊度 | 严格控制检测数据 | 反映管路内部结垢情况 |

监控与安全系统零部件梳理

液冷系统的安全监控不仅是防止泄漏,更是对整个热力平衡的实时掌控。

漏液检测系统

漏液是液冷运维中的最大隐患。检测系统通常沿冷板、管路接头和分液器路径布置。

●检测线/带:铺设在可能积水的区域,通过接触液体产生电阻变化触发告警。

●光电式/电极式传感器:利用光学折射或电导率变化快速定位漏液点。

●浮子式传感器:用于检测CDU膨胀罐或浸没箱体底部的积液。

智能温控与自动化逻辑

现代液冷系统通过大量的传感器实现闭环控制。

●传感器网络:包括流量开关、温度传感器(进出口温差监测)以及水泵进水口压力传感器。

●双驱AI控制策略:结合物理热力学模型与数据驱动的AI算法,系统能够根据服务器功耗负载的瞬时变化,提前调节CDU泵速和一次侧水阀开度,实现能耗的最优管理。

产业链全景与供应商梯队分析

中国液冷产业链正在经历从“跟随者”向“定义者”的转变。在核心零部件领域,竞争格局日趋清晰。

液冷连接器市场

该市场技术壁垒较高,目前呈现三级梯队:

1.第一梯队(国际巨头):Staubli(史陶比尔)、Parker(派克),拥有深厚的技术底蕴和品牌溢价。

2.第二梯队(本土领航):中航光电、正北连接、永贵电器,已具备大规模量产能力并在高性能算力中心广泛应用。

3.第三梯队(综合整合商):工业富联、英维克、立敏达等,侧重于系统级解决方案的集成。

一次侧与二次侧通用设施

液冷系统通常需要与建筑级基础设施对接。

●一次侧设备:包括冷却塔、干冷器、加药装置和一次侧过滤系统。其设计通常由集成商与设计院协同完成,需符合统一的水质标准。

●运维工具:针对浸没式系统的复杂性,需配备专用的运维天车(维护吊装平台)和补液泵组,每半年进行一次补液操作,每季度进行水质分析检测。

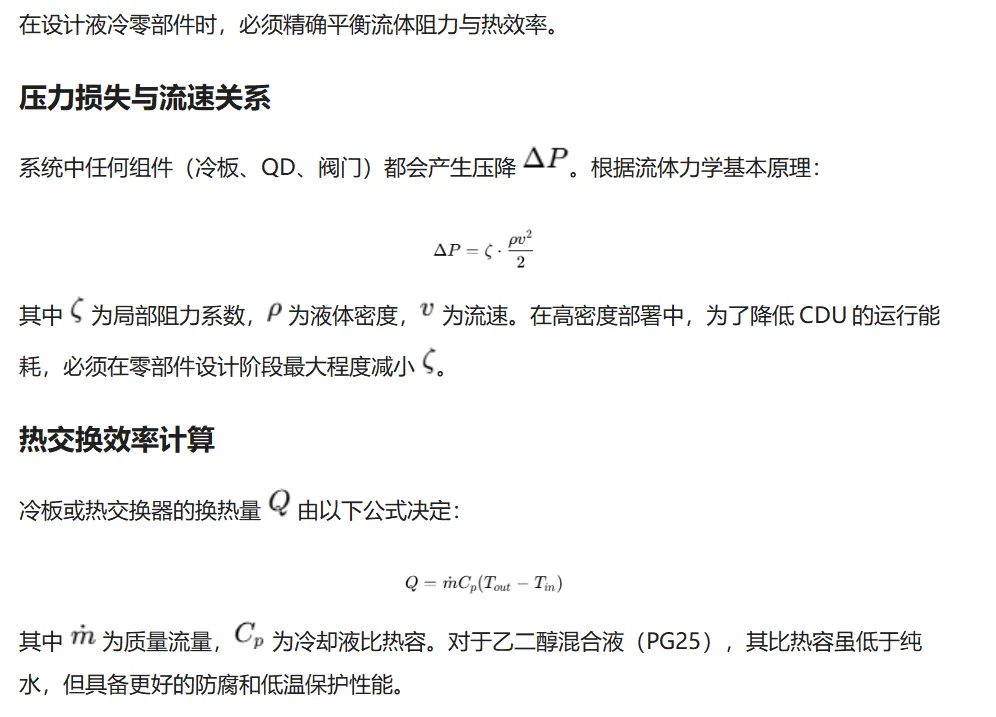

物理建模与流体动力学设计考量

结论与算力中心散热未来展望

通过对液冷服务器零部件的全面梳理可以发现,该领域正处于从“零散化组件”向“高度集成化系统”跨越的关键期。冷板式液冷凭借其对现有风冷架构的继承性,将继续作为中短期内的市场中坚;而浸没式液冷在单机柜功率密度超过50kW的极端场景下,将展现出不可替代的代际优势。

未来的技术突破点将集中在以下三个方面:

1.材料兼容性的长期实证:特别是在浸没式系统中,PCB材料、密封胶与冷却液的长期化学稳定性仍需更多现网运行数据的验证。

2.连接件的极致精密化:随着盲插技术(Blind-mate)的发展,分液器与服务器之间的连接将更加自动化,进一步提升运维效率。

3.全生命周期的热回收利用:液冷排出的高品位废热(50-70°C)通过CDU与热回收系统对接,可用于建筑供暖或工业预热,这将是实现碳中和数据中心的重要途径。

液冷技术的全面落地不仅取决于单个零部件的性能提升,更取决于整个供应链的标准化程度。随着OCP等国际标准的深化和国内自主产业链的成熟,液冷将从“奢侈品”转化为“必需品”,成为支撑数字经济高速运转的稳固基石。