近期培训

近期培训

【苏州】关于召开“实验室化学品安全管理事故预防与应急安全处置实操班”的通知(8.26-28)

【济南】关于召开“化工建设项目安全设计管理及安全附件(安全阀、爆破片、呼吸阀、阻火器、火炬)设计培训班”的通知(9.15-17)

【苏州】关于召开“2023第五届医药化工合成路线设计、工艺优化及案例解析研讨班”的通知(8.25-27)

【杭州】关于举办“2023有机硅精细化学品材料开发与应用交流研讨会”的通知(8.29-31)

【上海】关于举办“2023多肽分子设计、工艺开发及临床前药学研究及评价专题培训会”的通知(8.25-27)

↑点击以上链接即可跳转培训内容界面

"狼来了"是大家小时候都听过的故事,我以前一直认为是中国传统儿童故事,想不到事实上是源自于伊索寓言,而且在英文中也不是Wolf is coming,而是Crying Wolf,我在看报警管理书中看到这个词汇还愣了一下。

前段时间听其他公司的朋友聊起过,有的地方政府专家到工厂里检查,对报警的数量也有要求,我认为这也是很合理的是一种进步。但是如果像有些事情总是一道切,那么工厂为了应付检查就把报警范围拼命放宽好了,这样反而是结果适得其反。比较合理的做法不应当仅仅将工厂当前的报警情况机械地作为单一的审查依据,而最好是检查工厂是否有一套报警管理系统及是否有持续改进?例如ISA18.02,不知是否已经有GB/T标准或者相对应的石油石化行业标准。

骑固定自行车时看了几段油土鳖Webniar,估计要化6-8个星期完成本年度一个专题阅读-i-Alarm Management. 这两本书配合Exida专业咨询培训公司的16期Webinar--近18个小时的视频。

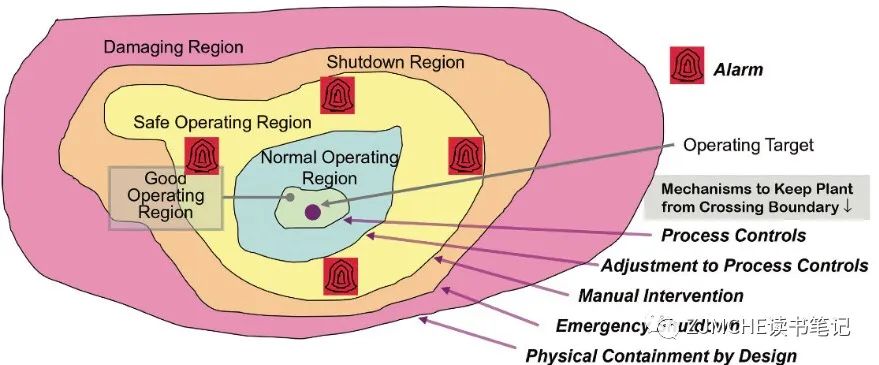

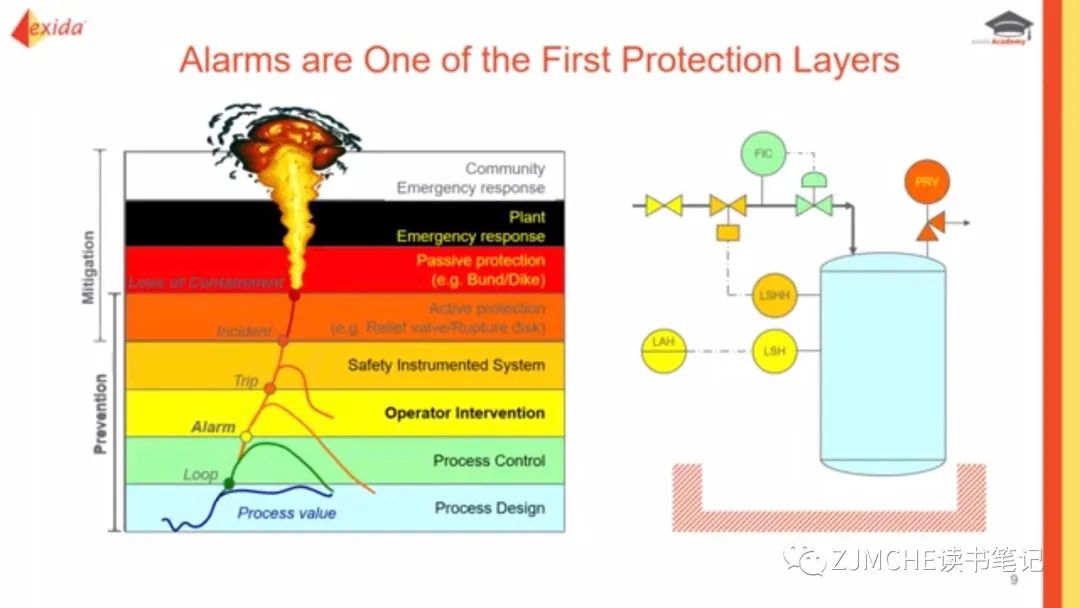

Alarm与SIS是LOPA洋葱图上, 人与控制系统的融合最难的两层。如果这两层没有坚实的基础,盲目追求所谓的智能工厂是舍本逐末的。

我大概没办法专研得有多细致,但推荐有兴趣的朋友能把这个专题攻下来,你大约会成为国内这一领域少有的专家,但是这不是化工自动化工程师的专有领域,其实更适合于工艺工程师攻读!

第二本书引用C语言大师P.J Plauger的定义深得我心:

"My definition of an expert in any field is a person knows enough about what is really going on to be scared."

大公司的好处是教会你很多Rules, 但你真正想得到knowledge ,能和定义Rules的大拿有较为平等的交流,去改变你认为那些不尽合理的Rules, 额外的苦功是不能少的。

intelligent fools

用爱因斯坦的名言,描述大多数大型化工公司的生产过程报警管理,再适当不过了。

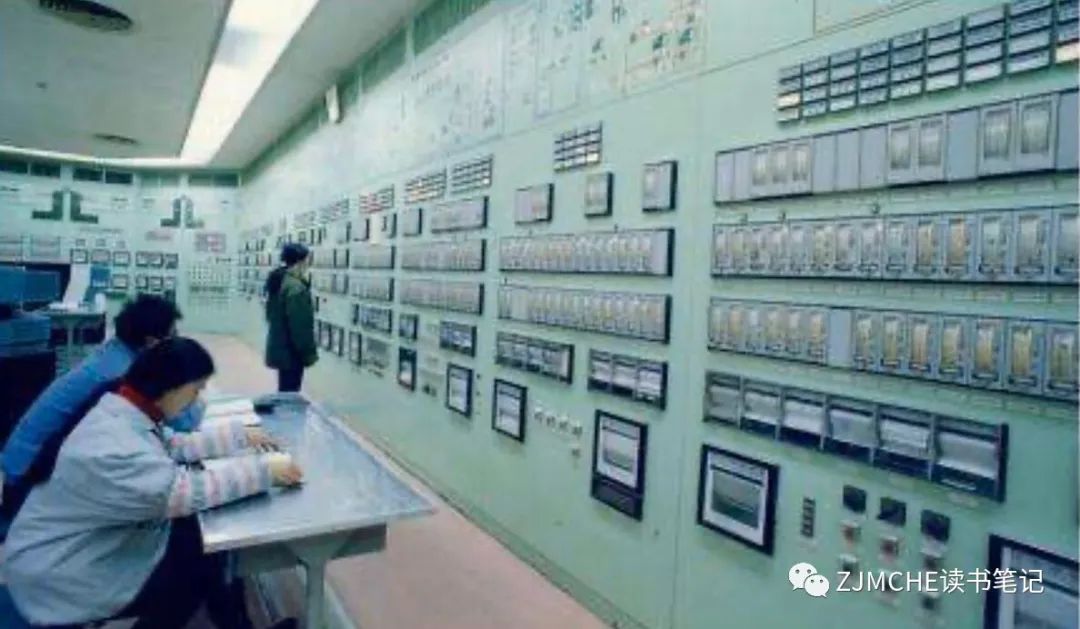

我1994刚工作在中石化倒班时,用的是如下图所示的大控制表盘,最上方在高度两米以上的是全装置简略的流程图(比通常的PFD还要简化一点),但关键机组,关键阀门的状态等会有一盏很亮的小灯在设备符号边上表示出来。在1.8到两米之间,是一组由大约5cmX10cm的单个亮灯面板组成的报警盘,面板上有刻报警的位号,背后边有黄灯和红灯,一旦有报警发生面板会闪烁并伴有警铃声,确认报警后,如果报警条件没有消除,那个面板也会一直亮着灯。

更为方便的是,在报警盘下方就是对应于报警盘的独立的PID控制器,一起相应的纸带或圆盘纸记录仪,内操的巡检,是名副其实的"巡"检需要在这个大表盘前不停走动。

大约两年后,升级为Honewell TDC3000系统,那时的计算机非常金贵,还没有液晶显示屏,但是3000系统上面已经有了触摸屏,操作员的键盘也是定制的,特别简单,功能键居多,据说还有防错设计功能。那是一般的设计是每个工段是对应一台屏幕控制,屏幕上方就是那个工段的关键报警的灯盘组,通常常是ESD系统的报警。

再后来就是这种连报警灯盘都取消的,全部是计算机屏幕和超大屏幕构成土豪中心控制室,我的老脑筋一直认为,这种土豪控制中心设计的目的,并不是为了方便操作员, 给他们创造一个在心理上和生理上都非常舒服的工作环境,而是为了炫耀及供外行领导参观所用。这也并不是像我这样的少数人的观点,我今年重点推荐的一本科普书"大话自动化",也对这种在中国、中东比较多见的土豪设计,不敢恭维。

勿庸置疑,从传统的DDZ-III 大型控制仪表盘升级到DCS,是非常大的进步,也使得先进控制APC成为可能。但针对报警管理,确带来了更多的问题,正如我最近看这两本书当中所讲的那样,人类对技术进步的有效利用,远远赶不上技术的进步的速度。

体现在报警管理领域,这种技术进步带来了很多问题,而这些问题的解决。因为要涉及很多个部门。难度较大,往往被忽视的。最常见的问题就是在DCS上的报警的数量,在工作场合远远出的控制操作员的能力,在很多管理水平不高的化工厂,过程报警成为"狼来了"的游戏和聋人的耳朵。

在大型仪表控制盘时代,增加一个PID控制器。或者想实现一个类似串级控制的系统都非常困难,需要复杂的物理接线。增加一个报警功能也同样困难,因为那些面板上没有空间可以挖洞来装报警灯,面板背后连线也是非常头痛。所以基于这种条件限制,由于在设计时已经知道报警量是有限的,需要报警的位号是经过仔细论证的、反复斟酌的,而不是在DCS上"想加多少就能加多少"。

另外一方面,由于那时候还依赖人工调整,报警功能控制操作员没办法旁路,即便应达(ACK) 了报警,如果没进行及时的调整,报警条件仍然成立的话,那个报警灯总是那亮着的,车间主任一进控制室,就可以看到是否有关键报警。这种可视化管理也倒逼一线工人操作的水平责任心的提高。所以中石化当年很多现场一线的老工人的操作水平是非常之高,这与美帝化工行业的一些调查报告也是相吻合的。

而因为DCS设置报警太过容易,常常在做Hazop的时候,就开始随意的加上报警--因为不用额外的投入, 因为不花钱,自然显得越多越好。而通常DCS的管理权限,对于报警上下限的修改又是放开的,普通操作员、仪表工、工程师,甚至经理都可以随意修改。所以最常见的情况是,你去打开DCS的报警屏幕,出现几百个报警,并不罕见。我个人的经验和有些调查报告是吻合的,操作员没有及时处理报警做出相应的调整,而简单的判断是假信号,是导致重大事故的主要的贡献项之一。

所以报警管理的第一步,是要再三讨论,这个报警真的有必要吗?真的需要操作员作出合适的应对措施吗?操作员有时间、有能力做出这种判断吗?并且还要有足够的时间进行调整!我想在40多年前,这是一个工艺工程师、自控工程师的反复斟酌、讨论的问题,而现在是,往往是越多越好,越复杂越好。

有两个最简单的法则在设置报警的时候就应该遵守

1.关键报警、重要报警和一般报警的比例大致上应该是5:15:80

2.关键报警,当班操作员不超过5个/轮班,重要报警每小时不超过两个,一般报警每小时不超过10个。

3. SIS系统的报警应当基本上不出现。

随之所谓的技术进步,在很多时候,我们都不自觉地成为了Intelligent Fool.

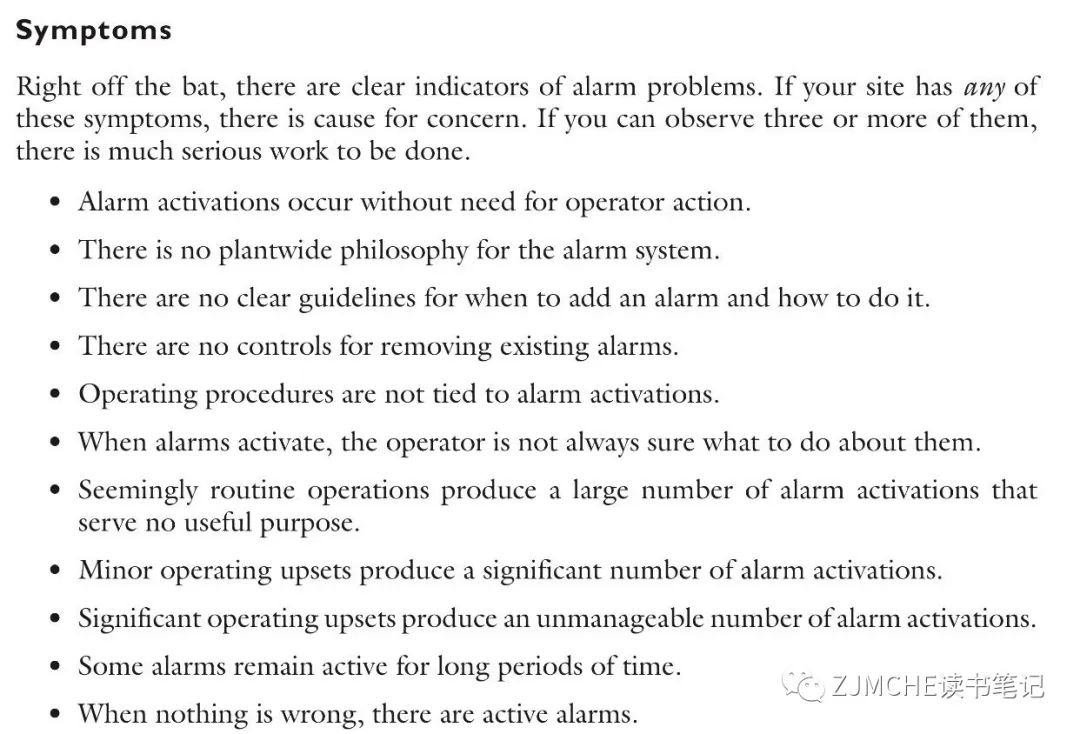

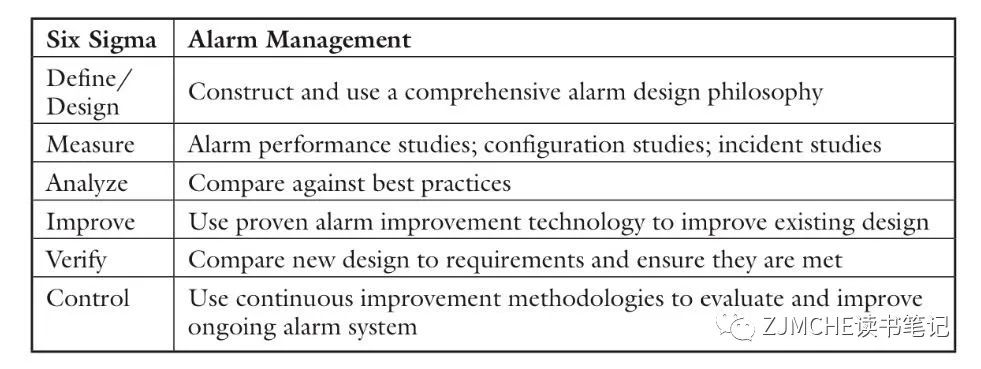

Six Sigma 改善

如果你所在工厂的报警系统,有以下是11种症状的三种以上,那么你就必须考虑如何改善。报警管理是非常适合于用Six Sigma方法进行改善的一种问题。你在网上搜索关键词"six sigma"及"alarm management"会发现有不少这方面的文章,或者直接看这篇来自孟山都公司的经验总结:

www.controlglobal.com/articles/2008/051/

照葫芦画瓢,基本上你就可以做成功一个非常有技术含量的绿带项目。

报警系统的常见症状:

简单的报警管理改善流程

需要特别说明的,这个流程最重要的还是第1步,一个工厂报警管理的设计原则,需要先行定义,一个简单的例子。

原则上,报警管理应该不考虑偏离"优化操作工况"的情况,但常出现的情况是工艺工程师会把偏离优化操作工况操作情况当成一种报警,这最好是放在多元统计操作控制的"advisory system",而不要把上下限的偏离直接放在DCS报警管理中,即便是装置运行的非常稳定,报警的点数极少,也不建议这样做。

Safety Alarm

关于何谓Safety Alarm安全报警的定义,说法有很多。我觉得用简洁的定义最方便,如果你把某个警报当成是LOPA的一个独立的保护层, 并且取了PFD参数,那么就应该是一个安全报警。当然读了几本书看了几个网络研讨会的录像之后,我还是有点糊涂。例如有毒有害气体报警仪的警报,当然是安全报警,但貌似很少有LOPA会分析到这儿的。

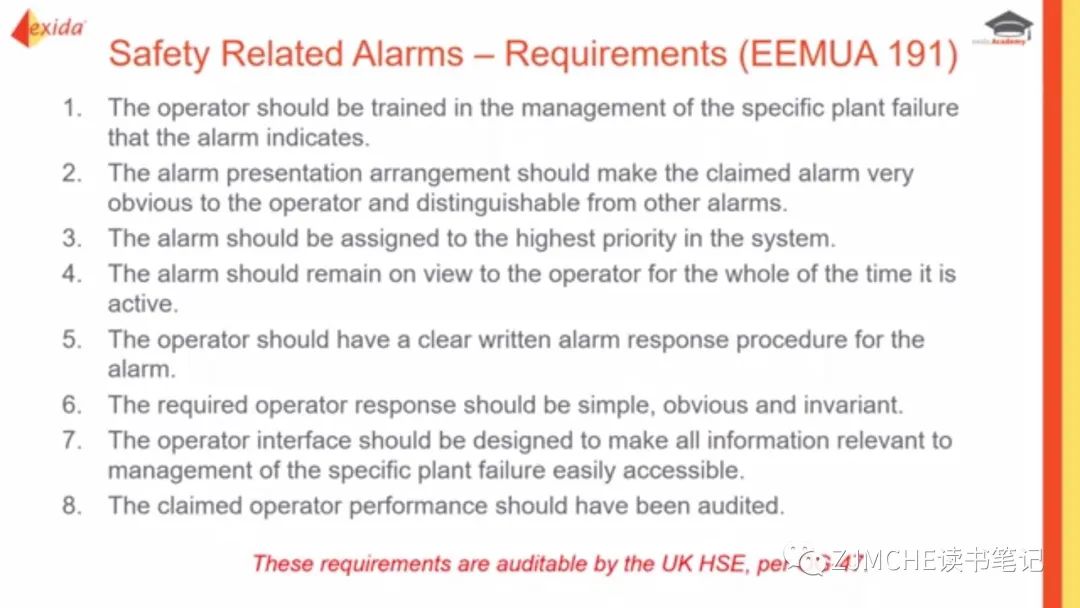

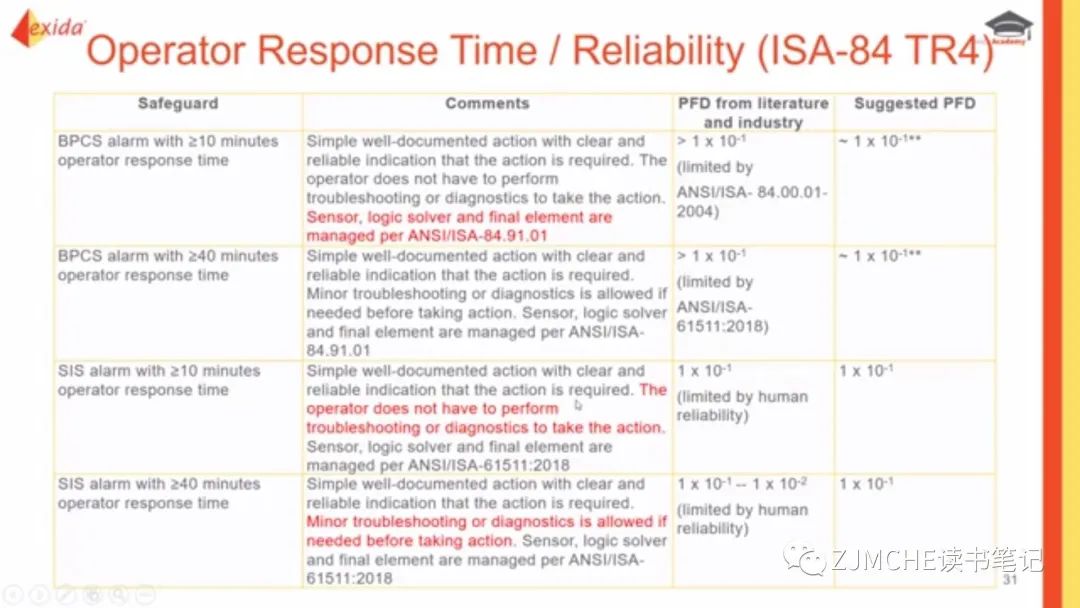

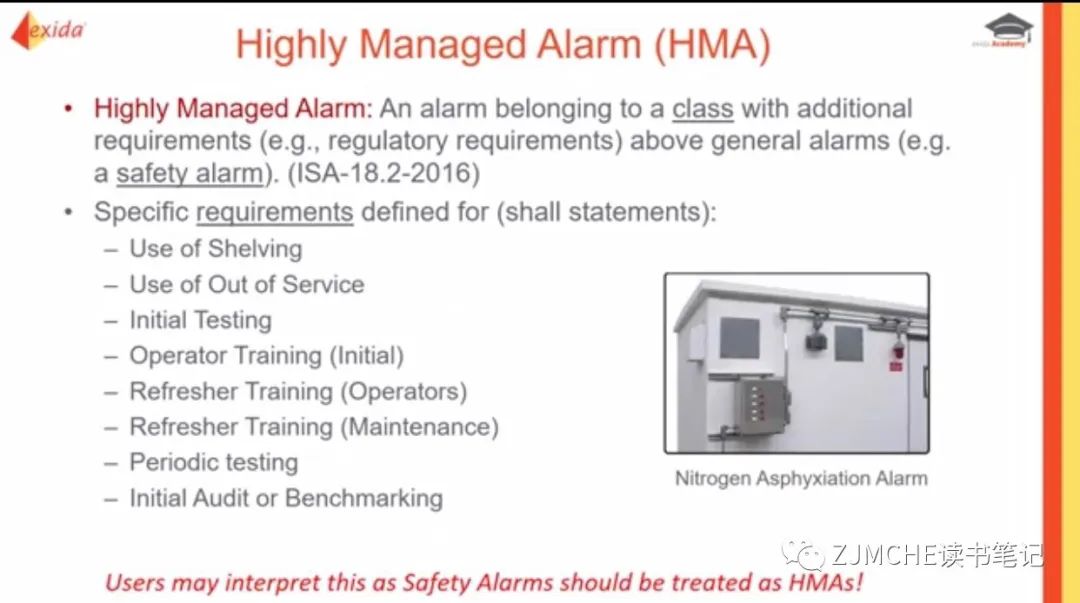

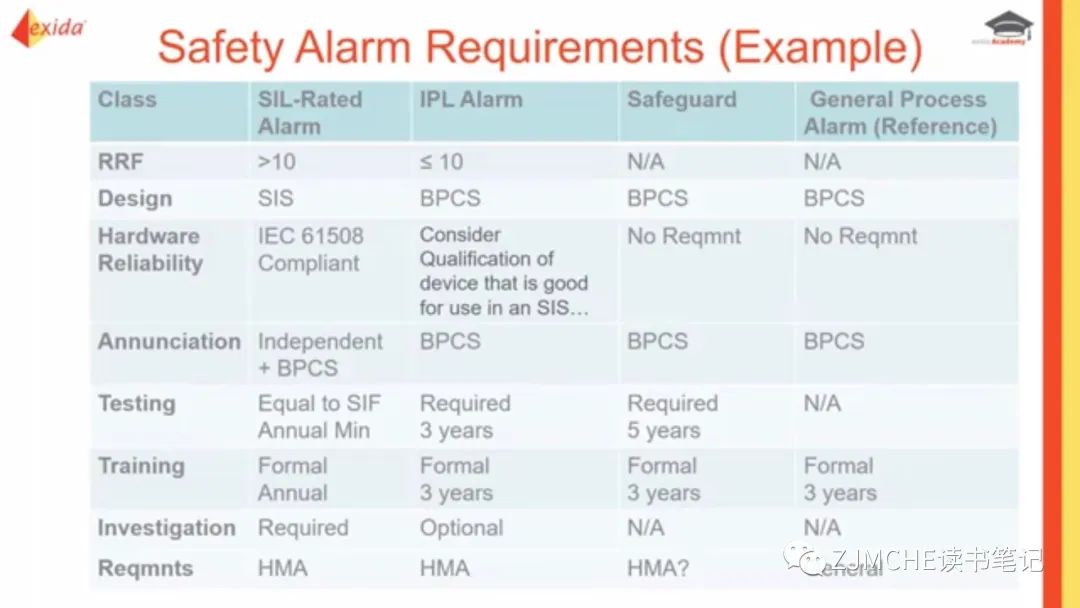

Exida公司网络研讨会Slide, from Youtube

Exida公司网络研讨会Slide, from Youtube

当然定义安全报警的各种标准、指南有很多,说法法又不完全一致,列举如下:

-英国:EEMUA191

-英国:HSE OG47

-德国:NAMUR NA102

-美国: CCPS/OSHA PSM,ISA 84.91.01, API RP1167,ANSI/ISA18.2

-国际:IEC61511,62682

具体内容不再引用,作为读书笔记下几个要点。

-安全报警的回路应该当做SIL1处理

-安全报警之后,操作员的应对应该是直接了当的,不需要做过多的故障诊断与思考。只有给操作员留有足够的,操作执行单元的时间。安全报警才可视为起作用。

-安全报警的PFD尽量使用0.1,不能低于0.01

正如前文说过,在大公司的好处是,你看公司标准就能懂得很多规则,而且你会直觉觉得这种规则都是非常好的。但是,如果不回归进一步的书本和标准本身的学习,会不理解为什么要这样做?而且有时会把手段和目的相混淆,只认为自己公司的手段是天下最好的,而忘了达到目的,可以有其他种种方法,条条大路通罗马。

更加悲剧的是,还会有少数目光短浅的工程师,总以为自己的公司标准天下第一,却不知道这是工业界的标准,而标准往往是最低的要求。

遗憾的是,我们还没有看到中国的化学工业也有如此细致的要求。好像国内还没有相关的标准可供参考,本周公布的全国安全生产专项整治三年行动方案中提到的四个体系:安全生产责任和管理制度体系,风险分离管控和隐患排查双重预防体系,安全生产标准化建设体系,安全生产激励约束体系。报警管理等同采用IEC61511,62682可能会是大概率事件。那么市场对政府管理部门人员技术水平又有了更高的要求。

也许先走一步的跨国企业也能为这方面的努力多提供实战经验。

版权声明

免责声明:文章版权归原作者所有。如涉及作品内容、版权和其它问题,请跟我们联系删除!文章内容为作者个人观点,并不代表本公众号赞同或支持其观点。本公众号拥有对此声明的最终解释权。

免责声明:文章版权归原作者所有。如涉及作品内容、版权和其它问题,请跟我们联系删除!文章内容为作者个人观点,并不代表本公众号赞同或支持其观点。本公众号拥有对此声明的最终解释权。