本项目以实现粉体与液体物料的高效混合为目标,设计了一套双轴桨叶式搅拌设备。该设备结构紧凑、混合均匀,适用于饲料、建材及化工行业。

整机主要由以下几部分组成:

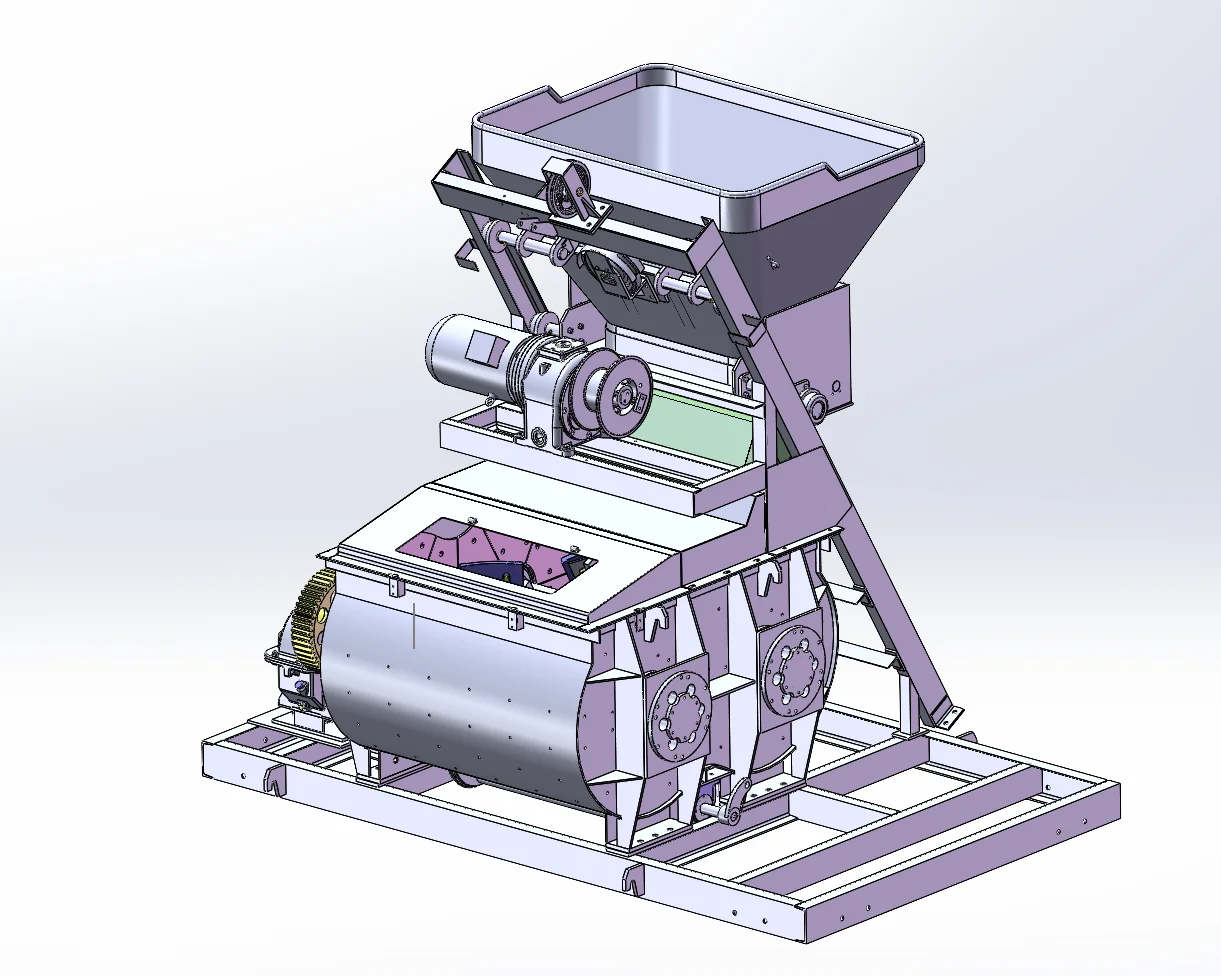

① 机架与支撑结构:整体采用槽钢焊接底架(如图1),具有良好的稳定性与承载能力。主机安装于斜置支架上,通过加强筋与螺栓连接,保证传动时不产生结构扭曲。设备下方配有排料阀门和支撑滑轨,便于清理与维护。

② 传动系统:动力由电机经减速机输出(见图2),通过联轴器带动两根平行搅拌轴反向旋转。电机功率5.5kW,减速比为1:25,可输出转速约56rpm。皮带轮与链轮传动组合形式兼顾传动稳定性与维护便利性,传动效率约为85%。

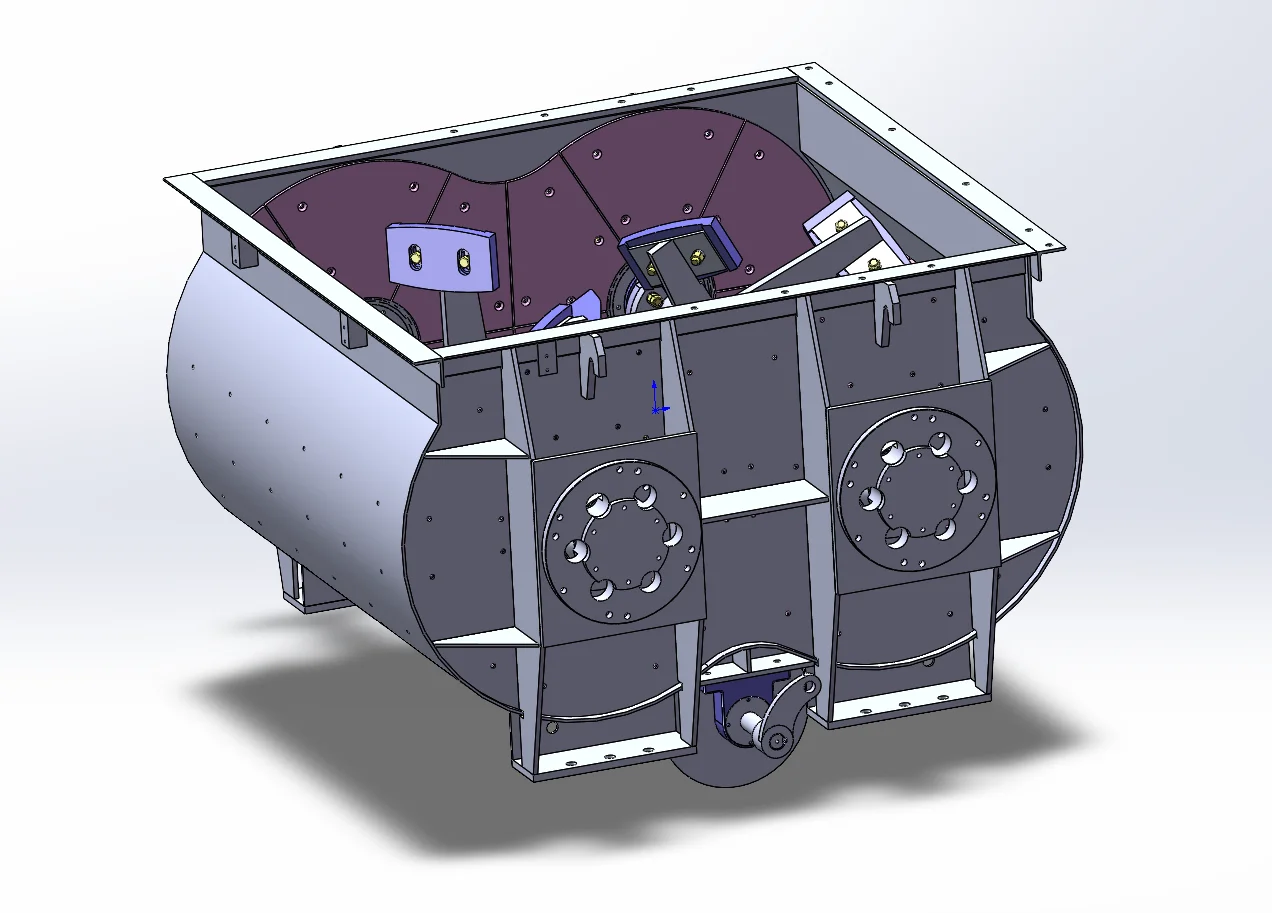

③ 搅拌腔体与桨叶结构:搅拌桶为双U型腔体(图3),采用不锈钢板焊接,内部配有双轴桨叶。桨叶角度为30°,呈交错布置,可在搅拌过程中形成“翻腾+对流”混合作用,混合均匀度可达95%以上。桶体设有加料口与检修门,顶部配防尘盖板。

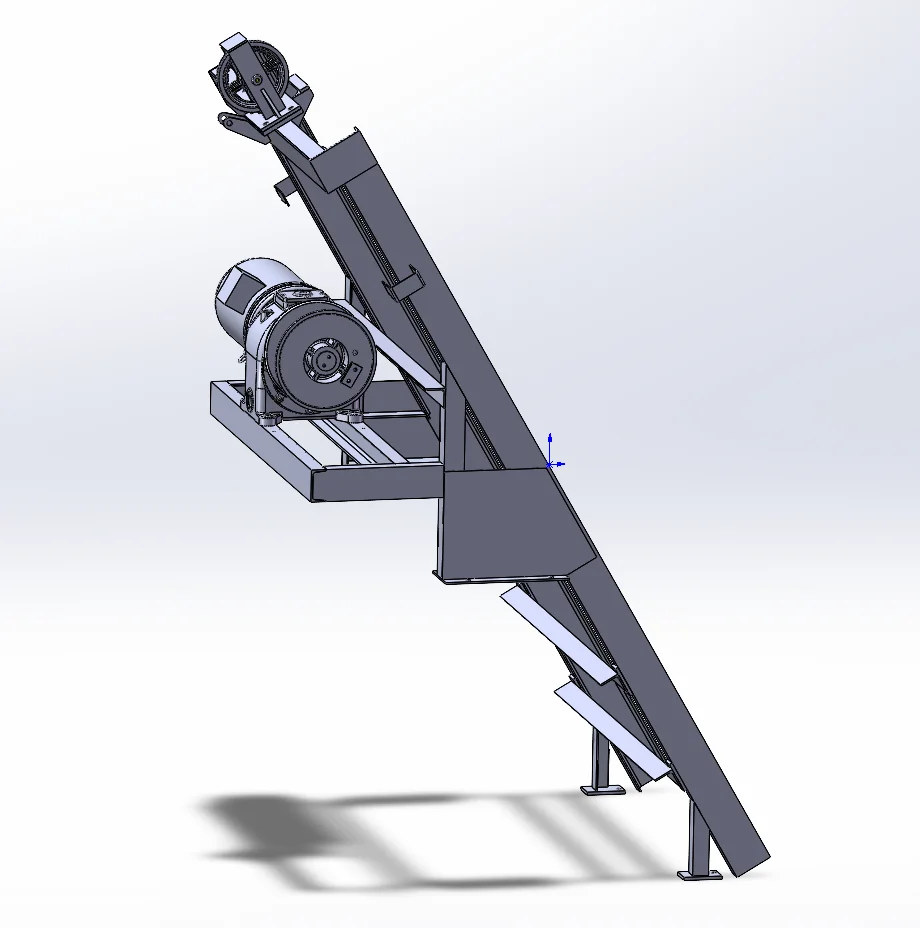

④ 上料系统:采用斜置皮带输送机(图2)实现自动上料,输送带宽度300mm,倾角约35°。电机功率0.75kW,通过减速机驱动滚筒,物料经料斗自动落入搅拌腔。输送机支架与主机框架一体化设计,节省安装空间。

⑤ 出料与密封系统:底部出料口采用气动闸门控制,反应迅速、密封可靠。搅拌轴两端设置迷宫密封与骨架油封,防止物料泄漏与轴承污染。

项目设计历时约10周:前2周完成机构方案与动力计算,中期进行SolidWorks三维建模与有限元分析,后期完成二维装配图与零件图绘制。仿真结果表明,当满载扭矩200N·m时,搅拌轴最大应力为62MPa,安全系数3.5。

该设备在混合效率、结构强度与操作安全性方面均达设计要求,具有混合均匀、维护便捷、结构稳定等优点。通过本项目,我深入掌握了搅拌机构动力学分析、传动设计与SolidWorks装配仿真的系统方法。

#机械设计 #搅拌设备 #双轴桨叶 #SolidWorks建模 #传动设计 #有限元分析 #机械原理 #自动上料 #工业装备

整机主要由以下几部分组成:

① 机架与支撑结构:整体采用槽钢焊接底架(如图1),具有良好的稳定性与承载能力。主机安装于斜置支架上,通过加强筋与螺栓连接,保证传动时不产生结构扭曲。设备下方配有排料阀门和支撑滑轨,便于清理与维护。

② 传动系统:动力由电机经减速机输出(见图2),通过联轴器带动两根平行搅拌轴反向旋转。电机功率5.5kW,减速比为1:25,可输出转速约56rpm。皮带轮与链轮传动组合形式兼顾传动稳定性与维护便利性,传动效率约为85%。

③ 搅拌腔体与桨叶结构:搅拌桶为双U型腔体(图3),采用不锈钢板焊接,内部配有双轴桨叶。桨叶角度为30°,呈交错布置,可在搅拌过程中形成“翻腾+对流”混合作用,混合均匀度可达95%以上。桶体设有加料口与检修门,顶部配防尘盖板。

④ 上料系统:采用斜置皮带输送机(图2)实现自动上料,输送带宽度300mm,倾角约35°。电机功率0.75kW,通过减速机驱动滚筒,物料经料斗自动落入搅拌腔。输送机支架与主机框架一体化设计,节省安装空间。

⑤ 出料与密封系统:底部出料口采用气动闸门控制,反应迅速、密封可靠。搅拌轴两端设置迷宫密封与骨架油封,防止物料泄漏与轴承污染。

项目设计历时约10周:前2周完成机构方案与动力计算,中期进行SolidWorks三维建模与有限元分析,后期完成二维装配图与零件图绘制。仿真结果表明,当满载扭矩200N·m时,搅拌轴最大应力为62MPa,安全系数3.5。

该设备在混合效率、结构强度与操作安全性方面均达设计要求,具有混合均匀、维护便捷、结构稳定等优点。通过本项目,我深入掌握了搅拌机构动力学分析、传动设计与SolidWorks装配仿真的系统方法。

#机械设计 #搅拌设备 #双轴桨叶 #SolidWorks建模 #传动设计 #有限元分析 #机械原理 #自动上料 #工业装备