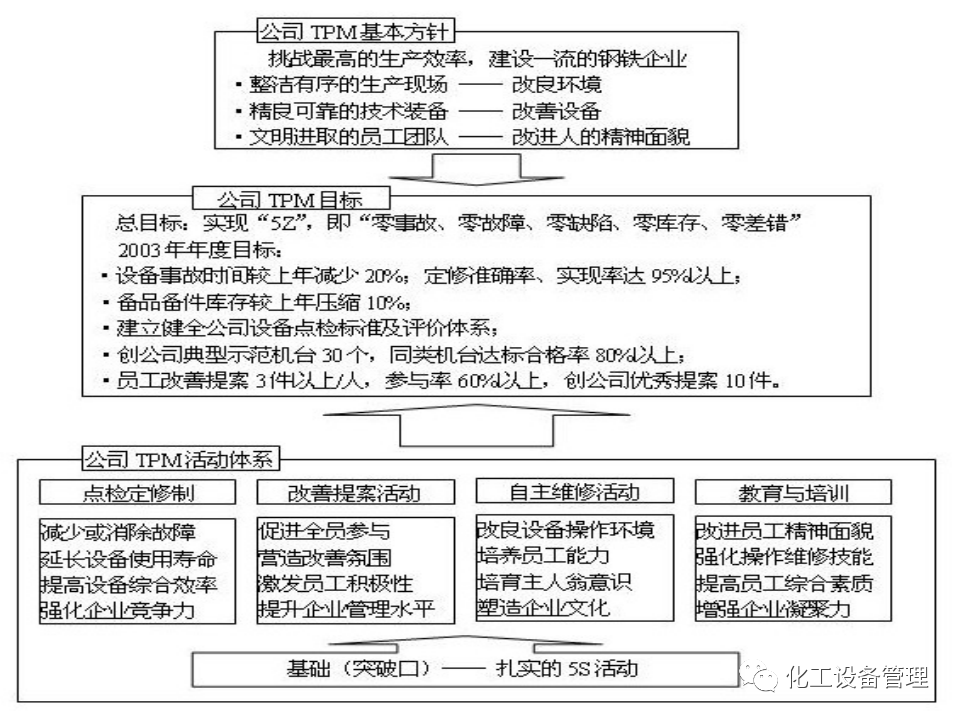

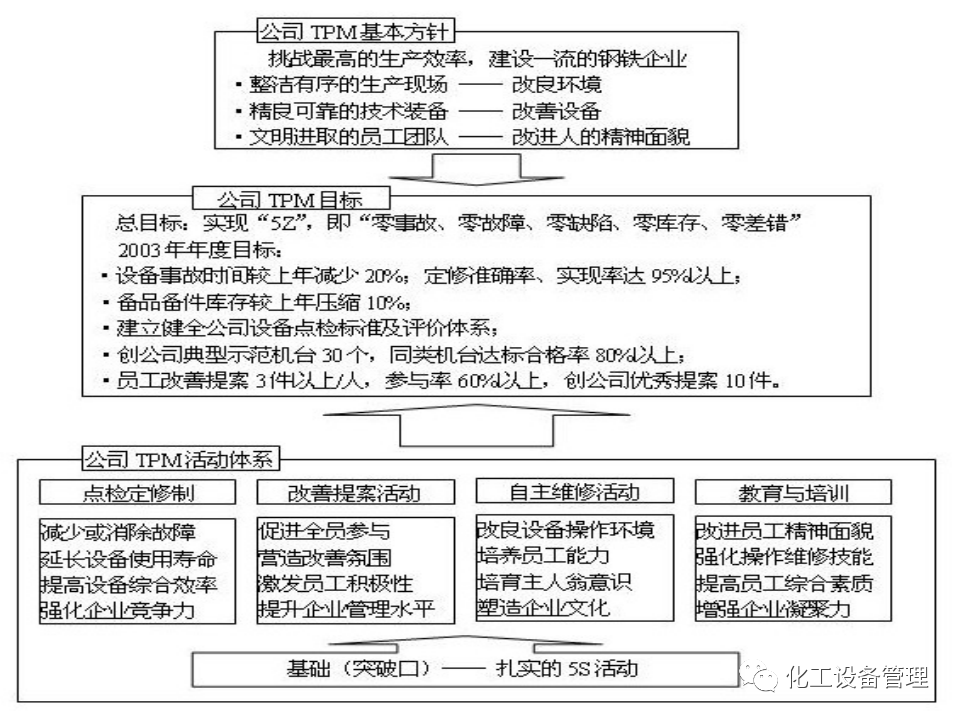

| 20世纪70年代初, 日本在学习、推广设备综合工程学及预防维修、生产维修的基础上, 提出了“全面生产维修”的管理理念。在这一理念的引导下,形成了通过企业全体员工积极参与的方式对生产过程进行优化的管理体系。全面生产维修是日本全面质量管理(TQC,Total Quality Control)及全员参与(TII,Total Imployee Involvement)的理念与美国预防维修的实践相结合的产物。全面生产维修也是一种能够提高维修作业效率,减少设备故障,员工自主参与的创新体系。全面生产维修不是以技术,而是以人为中心,充分体现了现代企业以人为本的管理理念。全面生产维修也是全面质量管理概念的扩充, 即质量意识和无故障规划在维修领域内的体现。全面生产维修的首要目标是通过减少计划外设备停机时间和废品数量以提高设备的有效生产时间, 同时通过满足不断变化的需求以延缓生产设备的磨损进程,延长其经济寿命;其第二个目标则是减少维修费用,而这又是通过减少辅助人员及提高生产效率加以实现的。 |