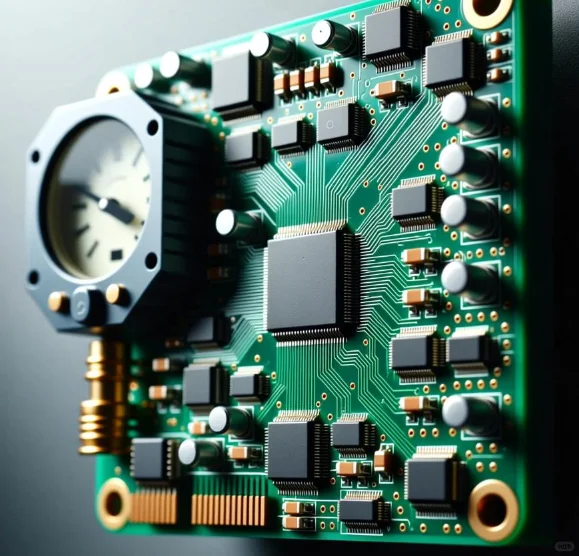

工业自动化仪表PCB的环境适应性设计是确保其在恶劣工业环境下长期可靠运行的关键,需通过耐温变、抗振动、防腐蚀与防尘油污的协同优化,将温变导致的精度偏差控制在≤0.1%、振动故障率压降至0.5%以下,并保障5年内无腐蚀失效,从而支撑仪表寿命达到80000小时以上。

?️ 耐温变设计:宽温材质与结构优化

工业仪表工作温度范围常为-20℃~70℃,极端场景(如冶金、户外)需耐受-40℃~85℃。材质选型是基础:常规场景选用FR-4高Tg基材(Tg≥170℃,介电常数温度系数≤15ppm/℃),极端温变场景优选罗杰斯RO4350B(Tg=280℃,温度系数≤3ppm/℃)或聚酰亚胺基材(耐低温-269℃);元件需采用工业级宽温型号,如运放OPA847(工作温度-40℃~125℃)和ADC AD7799(线性误差漂移≤0.0005%/℃),避免商用级元件在低温脆化或高温失效。结构优化包括使用1.6~2.0mm厚PCB(比1.0mm板抗温变能力提升40%),并在边缘及元件密集区设计微蛇形布线(节距0.5mm,弧高0.2mm)吸收应力。案例显示,某户外温度变送器PCB将基材从普通FR-4改为PI材质并增加蛇形布线后,-40℃~60℃循环100次无断裂,参数漂移≤0.05%。

?️ 抗振动设计:固定强化与振动控制

工业车间振动(频率10~2000Hz,加速度2~5m/s²)易导致元件脱落、焊点虚焊。元件固定与选型是关键:重量≥10g的元件(如继电器)需用螺丝配合硅胶减震垫(厚度0.5~1mm)固定于金属支架;优先选用贴片元件避免插件松动。焊点与PCB加固要求焊盘面积扩大30%、焊锡厚度≥0.2mm,PCB边缘通过螺丝与减震垫圈固定(固定点间距≤8cm),并增加接地过孔密度(≥5个/cm²)防止基材分层。振动监测数据显示,每投资1美元于振动控制系统可节省5~20美元维修成本,通过早期诊断避免计划外停产。案例中,某机床传感器PCB优化固定与焊点后,故障率从15%降至0.5%。

?️ 防腐蚀与防尘油污设计:表面防护与材质升级

腐蚀性气体(如硫化氢、氯气)、粉尘和油污会导致线路腐蚀与绝缘失效。表面防护工艺核心是涂覆处理:常规场景用丙烯酸酯涂层(厚度30~50μm),腐蚀性场景需聚四氟乙烯(PTFE)或硅树脂涂层(厚度50~80μm)

?️ 耐温变设计:宽温材质与结构优化

工业仪表工作温度范围常为-20℃~70℃,极端场景(如冶金、户外)需耐受-40℃~85℃。材质选型是基础:常规场景选用FR-4高Tg基材(Tg≥170℃,介电常数温度系数≤15ppm/℃),极端温变场景优选罗杰斯RO4350B(Tg=280℃,温度系数≤3ppm/℃)或聚酰亚胺基材(耐低温-269℃);元件需采用工业级宽温型号,如运放OPA847(工作温度-40℃~125℃)和ADC AD7799(线性误差漂移≤0.0005%/℃),避免商用级元件在低温脆化或高温失效。结构优化包括使用1.6~2.0mm厚PCB(比1.0mm板抗温变能力提升40%),并在边缘及元件密集区设计微蛇形布线(节距0.5mm,弧高0.2mm)吸收应力。案例显示,某户外温度变送器PCB将基材从普通FR-4改为PI材质并增加蛇形布线后,-40℃~60℃循环100次无断裂,参数漂移≤0.05%。

?️ 抗振动设计:固定强化与振动控制

工业车间振动(频率10~2000Hz,加速度2~5m/s²)易导致元件脱落、焊点虚焊。元件固定与选型是关键:重量≥10g的元件(如继电器)需用螺丝配合硅胶减震垫(厚度0.5~1mm)固定于金属支架;优先选用贴片元件避免插件松动。焊点与PCB加固要求焊盘面积扩大30%、焊锡厚度≥0.2mm,PCB边缘通过螺丝与减震垫圈固定(固定点间距≤8cm),并增加接地过孔密度(≥5个/cm²)防止基材分层。振动监测数据显示,每投资1美元于振动控制系统可节省5~20美元维修成本,通过早期诊断避免计划外停产。案例中,某机床传感器PCB优化固定与焊点后,故障率从15%降至0.5%。

?️ 防腐蚀与防尘油污设计:表面防护与材质升级

腐蚀性气体(如硫化氢、氯气)、粉尘和油污会导致线路腐蚀与绝缘失效。表面防护工艺核心是涂覆处理:常规场景用丙烯酸酯涂层(厚度30~50μm),腐蚀性场景需聚四氟乙烯(PTFE)或硅树脂涂层(厚度50~80μm)